เรื่องแปลกแต่จริงครับ ไม่ว่าจะทำงานช่วงไหน ๆ ผมมักได้ยินเรื่องเกี่ยวกับปัญหาการจัดการเรื่อง staging ครับว่า พื้นที่ไม่พอ หลายวันก่อนน้องที่เคยทำงานด้วยกันก็มาถามครับ ส่วนงานคอนซัลที่ผมไปช่วยก็สงสัยเรื่องนี้ออกแบบกันไม่ถูกเสียทีเดียว ผมเลยคิดว่า เรื่องนี้เอามาเล่าให้ฟังน่าจะช่วยอีกหลาย ๆ ท่านได้นะครับ ลองอ่านดูนะครับ เผื่อพอจะช่วยได้ครับ

ว่ากันด้วยคำว่า Staging แปลตรงตัวคือ พื้นที่โล่งสำหรับทำกิจกรรมอะไรบางอย่าง ซึ่งกิจกรรมในคลังสินค้าส่วนที่ไม่ได้เกี่ยวข้องกับการจัดเก็บหรือกิจกรรมที่ต้องใช้เครื่องมือและระบุพื้นที่ชัดเจน เช่น งาน pack สินค้า ก็จะมาระดมทำที่จุดนี้ เช่นกิจกรรม ตรวจสอบสินค้า จัดสินค้าขึ้นพาเลท แปะสติ๊กเกอร์ เป็นต้น

งานเหล่านี้ที่กล่าวมาต้องทำที่ staging area หมดเลยนะครับ หลีกเลี่ยงไม่ได้ เพราะทำแปร๊บเดียวจบ แล้วไม่ต้องตั้งอยู่นาน ไม่จำเป็นต้องทำเป็นพื้นที่เฉพาะจนเกินไป ไม่ได้อยู่ตรงนั้นถาวร จึงอยากจะขอยกตัวอย่างวิธีการมองถึงการทำงานของ Staging area ที่เราคำนึงถึงกัน ส่วนใหญ่จะเป็นงานตรวจสอบสินค้า และรับสินค้าเข้าระบบ แต่เนื้อในจริงๆ ซ่อนอะไรไว้หลายอย่าง

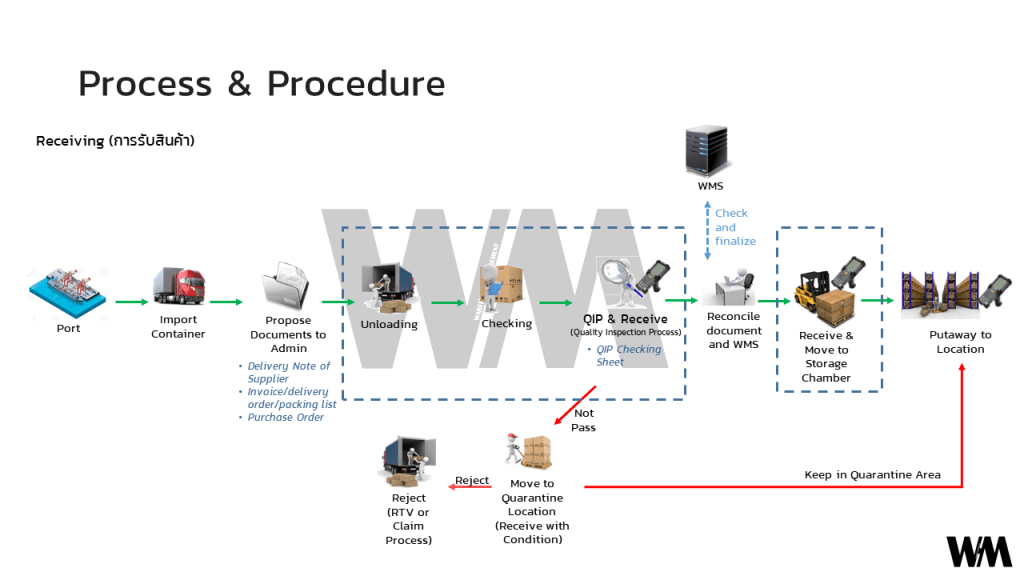

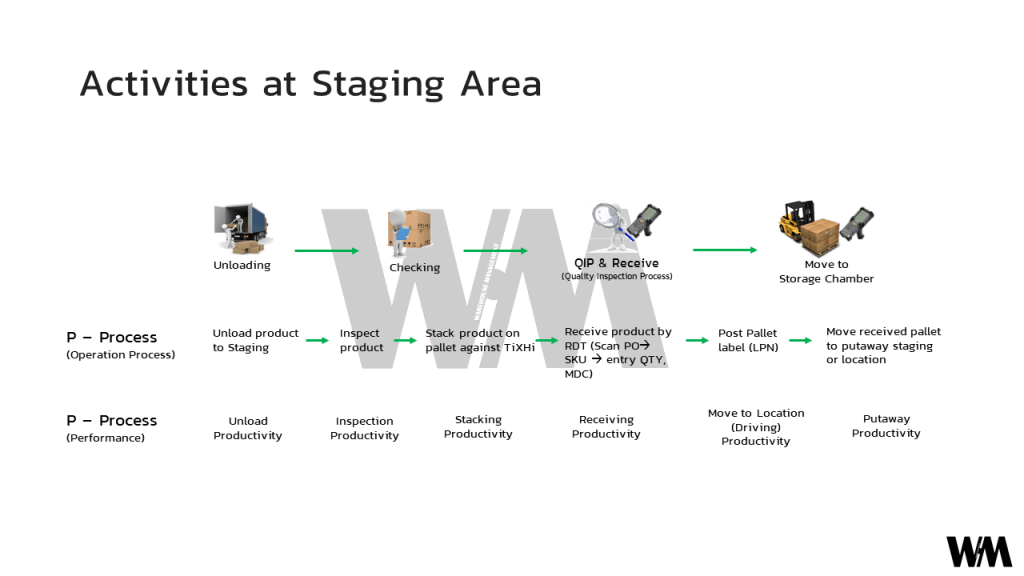

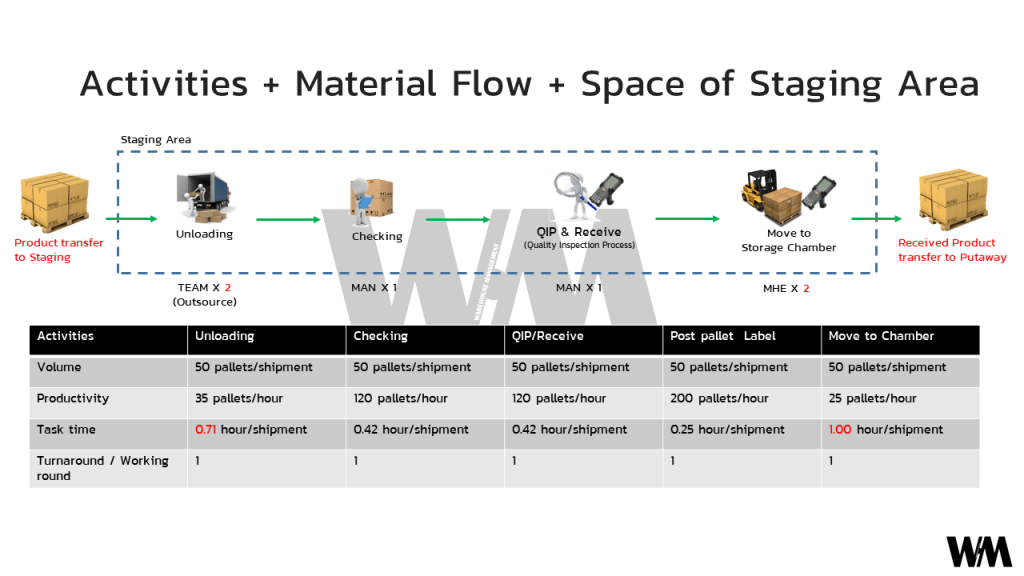

จากภาพจะเห็นว่า การทำงานที่ Staging area มีทั้งการลงสินค้า (unloading) การตรวจสอบสภาพสินค้า (Inspection) การกองสินค้าบนพาเลท (Stacking) การรับสินค้าเข้าระบบ (Receiving) จนกระทั่งการย้ายสินค้าไปยังที่จัดเก็บ (move to putaway) พวกนี้เป็นกิจกรรมหลัก ๆ ที่ส่วนใหญ่จะเกิดกันในการรับสินค้าโดยใช้พื้นที่ staging area ในการทำงาน

แต่คำถามที่ผมเจอมันมีนัยยะ เช่น การถูกถามว่า Staging area ไม่พอ ทำยังไง รับสินค้าแล้วไม่มีพื้นที่ลงสินค้าแล้วทำอย่างไรดี ทำไมเคลียร์ของจากพื้นที่ staging ไม่ได้ ครับ ปัญหานี้ถ้าทำคลังสินค้าแล้วไม่เจอ แสดงว่า คุณโชคดี แต่ถ้าเจอก็เรื่องปกติครับ เพราะมันคือเรื่องที่เกิดขึ้นเป็นประจำกับทุกคลัง ใครไม่เคยทำงานคลังแล้วมาเจอจะ งง นิดนึงว่า แล้วอะไรเล่าคือสาเหตุ

เมื่อมองย้อนเข้าไปใน ภาพและขั้นตอนการทำงานจะพบว่า เราไม่ได้เรียนรู้ว่าจะดูสิ่งหนึ่งครับ คือคนทำงานก็มองเฉพาะขั้นตอนการทำงาน และแก้ปัญหาให้จบ ๆ ไปเพราะคิดว่ามันคือเรื่องชั่วคราว ดังนั้นจึงมักไม่ได้มองถึงเรื่องต่อมาครับ ใน P-Process เรามีการวิเคราะห์ถึงขั้นตอนการทำงานแต่เรามีอีกสิ่งคือ Performance หรือศักยภาพในการทำงาน ซึ่งจริงๆ แล้ว ถ้าเราไม่วัดผลการทำงานจะไม่รู้เลยว่า staging ทำไมถึงแน่น และไม่สามรถเทียบได้ว่า มันมีคอขวดตรงไหน ถ้าหากว่าหาคอขวดไม่เจอ มันจะออไปเรื่อย ๆ จนล้นออกมาเอง

จากภาพเราจะสามารถวัดได้ทุกกิจกรรมเลย (Lead time) เพราะเอามาวางเรียงว่า เราใช้เวลาจนกว่าสินค้าชุดนั้น PO นั้น หรือ Lot นั้นเข้าไปถึงยังที่จัดเก็บ อันนี้เป็นเรื่องที่ต้องวัด เมื่อเราเอามาเรียงเวลาแล้ว จะพบว่า สินค้าแต่ละชนิดมีทางเลือกเพื่อจัดเก็บและใช้เวลาจัดการและจัดเก็บไม่เท่ากันนั่นเอง เมื่อเรารู้ lead time ก็จะสามารถวางแผนได้เอง

การคิดออกแบบ lead time ของการทำงาน จะต้องรู้ปริมาณงานเป็นอันดับแรก เพราะปริมาณงาน และคุณสมบัติของสินค้าที่จะจัดการนั้นเป็นตัวกำหนดว่าต้องใช้พื้นที่ staging เท่าไหร่

เวลาเราพูดถึงตัวสินค้า เราจะพูดถึง ปัจจัยเหล่านี้

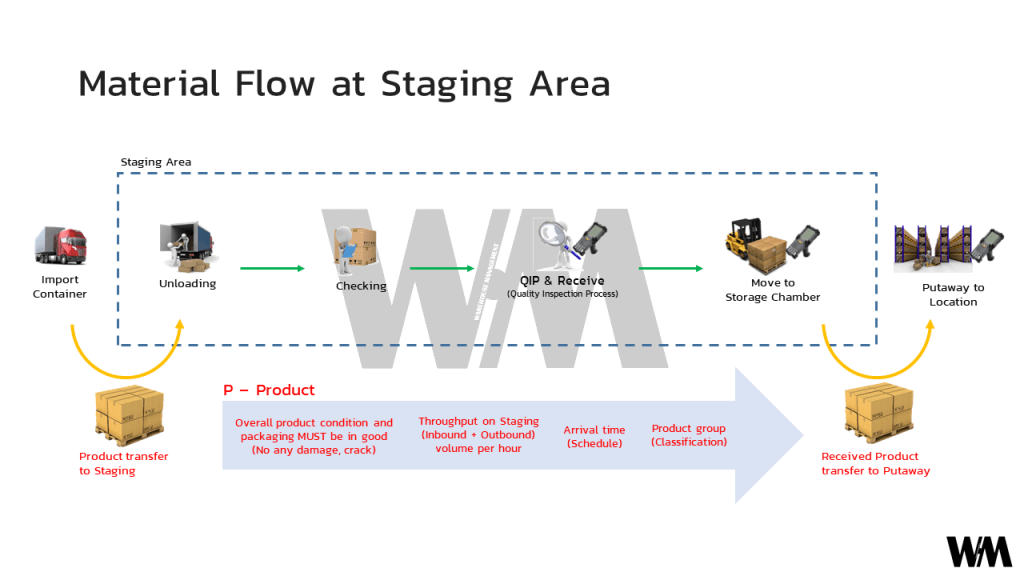

1. คุณลักษณะและข้อจำกัดของสินค้า (Product condition) ว่าควรจะต้องตรวจสอบอย่างไร จัดการนับหรือบันทึกข้อมูลในระบบอย่างไร เหล่านี้ต้องรู้ให้หมด เพื่อออกแบบ function ที่ Staging area

2. ปริมาณสินค้าเข้าออก (Throughput) ที่ผ่านพื้นที่สินค้าในแต่ละช่วงเวลา เพื่อกำหนดขนาดของพื้นที่ ปริมาณสินค้าที่เข้ามาในพื้นที่ที่เราออกแบบ เป็นปัจจัยสำคัญว่า เข้ามาในแต่ละนาที ชม หรือ วันนึง มีปริมาณเท่าไหร่…และมักจะเจอคำตอบจากคนหน้างานว่า ไม่รู้หรอก ดังนั้นก็เป็นงานของคนวิเคราะห์ที่ต้องประมาณจากปริมาณงาน การบันทึกข้อมูลของการเข้าออกของสินค้า

3. ตารางการมาถึงและออกของสินค้า (Schedule) ซึ่งเป็นกำหนดการที่สอดคล้องกับ ข้อ 2 ที่ระบุถึงปริมาณสินค้าในแต่ละช่วงเวลาที่สินค้าเข้าและออก

4. การแบ่งกลุ่มสินค้า (Classification) อันนี้ไม่เหมือน ข้อ 1 สำหรับบางที่ เพราะสินค้าแต่ละตัวอาจจะมีการแบ่งกลุ่มในการจัดการไม่เหมือนกัน เช่น สินค้า กลุ่มที่คุมอุณหภูมิ+สารเคมีอันตราย (DG) เงื่อนไขของสินค้าเป็นตัวระบุแต่บางครั้งเราต้องเลือกที่จะตัดเงื่อนไขบ้างอย่างและเปลื้องที่มากขึ้น

เมื่อเรารู้ข้อมูลการไหลของสินค้า (Material Flow)เราจะกำหนดขนาดของพื้นที่ และกิจกรรมที่เกิดขึ้นได้ในเบื้องต้น ทันทีว่าควรจัดสรรพื้นที่ให้แก่ Staging area ในคลังเท่าไหร่ หากการกำหนดน้อยเกินไป อาจทำให้สินค้าและการไหลเวียนของกิจกรรมในคลังติดขัดได้

ในส่วนนี้ยังไม่ได้กล่าวถึงกิจกรรมอื่น ๆ สำหรับคลังที่ไม่ได้จัดสรรพื้นที่ไว้รอ เช่น การติดสติ๊กเกอร์ หรือตรวจสอบสินค้าว่าผ่านมาตรฐานที่กำหนดไม่ ทำให้การกำหนดพื้นที่ Staging area อาจไม่สามารถทำได้แค่เพียงรู้ว่าสินค้าคืออะไร แต่ยังต้องเพิ่มในส่วนของการวัดผลการทำงานในกิจกรรมที่มาใช้พื้นที่ด้วยว่า กิจกรรมเหล่านั้น ใช้เวลาเท่าไหร่

จากการทำงานจริงๆ ถ้าเราคิดแบบดื้อๆ คือ การนำตัวเลขของการทำงานมีคิดแบบสั้น ๆ ก่อนอาจจะไม่ได้ยากหรือง่ายจนเกินไป แต่อยากให้เห็นภาพของการทำงานแบบนี้ก่อน

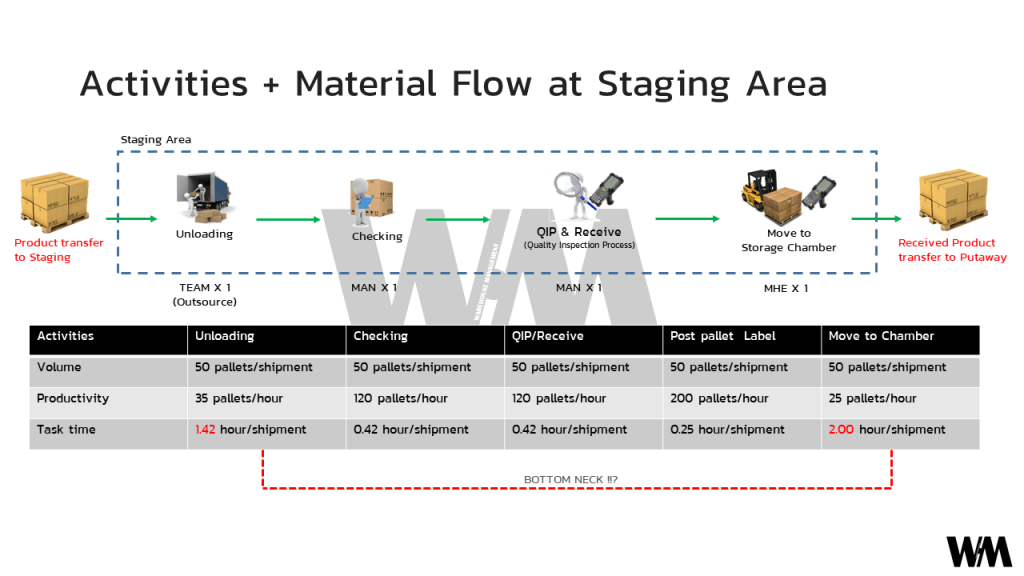

ตัวอย่างตามภาพ จะพบว่า สินค้าที่จะต้อง load ลง จำนวน 50 พาเลทต่อ 1 shipment มายังพื้นที่ที่เราทำงาน การคิดจะต้องเทียบว่า เราจะลงสินค้าเข้าพื้นที่ยังไง จากกิจกรรมที่มี

จากภาพจะพบว่า สินค้า 50 พาเลท ถูกจัดการด้วย ทีม 1 ทีม ทำได้ 35 พาเลท ใช้เวลา 1 ชม ส่วนทีมตรวจกับทีมแปะ ลาเบลง่ายเลย 1 ชม ได้ หลาย shipment เลยทีเดียว (120 พาเลท ต่อ ชม) หรือเทียบไวไว คือใช้คนเดียวทั้ง ตรวจสอบและแปะลาเบลด้วยตัวคนเดียวได้เลย

ส่วนการนำสินค้าออกจากพื้นที่ไป putaway นั้นทำได้ค่อยข้างช้าเพราะมีเรื่องหลายอย่างที่ต้องทำ เช่น นำสินค้าออกจากพื้นที่ staging แล้วยังต้องไปเก็บ หรือ อาจจะต้องรอรถยกมารับงานต่อ กว่าจะขับไปถึงใช้เวลานิดนึง ดังนั้นปริมาณที่ได้ จึงค่อนข้างช้าเลย (25 พาเลท ต่อชม ต่อรถ 1 หน่วย)

เมื่อมองภาพรวมจากการคำนวณพื้นฐานแล้วเราจะเห็นว่า มีกิจกรรมที่ใช้เวลามากกว่า และน้อยกว่า 1 ชม รวมทั้งไม่สามารถส่งต่อกันแบบต่อเนื่องเพราะงานเสร็จไม่พร้อมกันเป็นลำดับ ถึงแม้นจะทำได้ ก็ต้องมีคนว่างงานรอ จริงไหมครับ ดังนั้นเราจะเห็นถึงปัญหาว่า ขั้นตอนการทำงานไหนเป็นคอขวด (bottle neck) ซึ่งเมื่อเราพบจุดไหนเป็นคอขวดแล้วจะพบว่า เราต้องไปแก้ตรงนั้นหรือไม่ อันนี้แล้วแต่แนวทางครับ แต่การวิเคราะห์ในส่วนนี้ยังเป็นเพียงการมองถึงความสอดคล้องของปริมาณการทำงานกับปริมาณงานมากน้อยแค่ไหน

จากภาพที่ได้บรรยายยังขาดการวิเคราะห์ในอีกหลาย ๆ ส่วน เช่น พื้นที่การทำงาน อุปกรณ์ที่ใช้ สัญญาณ internet เป็นต้น

ซึ่งถ้าหากว่าใส่ปัจจัยเหล่านั้นมาอาจจะทำให้งานเสร็จเร็วขึ้นหรือไม่มีปัญหา อาจจะมีส่วน เช่นการเพิ่มพื้นที่การทำงาน หากเราเพิ่มได้ เท่ากับเวลาเรายืดออกไป เพราะทีมงานไม่ต้องเร่งมือก็สามารถเอาของออกทันเวลา เพราะมีที่ให้วางกองสบาย ๆ แต่คำถามคือ หากเราสามารถขยายคลังได้ตลอดเวลาก็สบายสิครับ แต่ต้นทุนการขยายคลังไป จะคุ้มไหมต้องดูว่า จริงๆ แล้วการทำงานของเราใช้เวลาได้คุ้มค่าหรือยัง หรือจริงๆ เราควรจะขยับการทำงานให้สอดคล้องกับปริมาณงานด้วยการจำกัดการเปลี่ยนแปลงปัจจัยอื่น

โจทย์ที่เราได้รับมาคือ สินค้าที่จะต้อง load ลง จำนวน 50 พาเลทต่อ 1 shipment มายังพื้นที่ที่เราทำงาน และทำงานด้วย ทีม 1 ทีม ทำได้ 35 พาเลท ใช้เวลา 1 ชม ส่วนทีมตรวจกับทีมแปะ ลาเบลง่ายเลย 1 ชม ได้ หลาย shipment เลยทีเดียว (120 พาเลท ต่อ ชม)

คอขวดของการทำงานจะอยู่ที่การนำสินค้าลงสู่พื้นที่ (Unloading) และการนำสินค้าไปจัดเก็บ (Putaway) ถ้าเราปรับปรุงให้การทำงานจุดนี้ดีขึ้นได้ ด้วยการเพิ่มคนและอุปกรณ์เข้าไป น่าจะช่วยให้ พื้นที่ staging ทำงานได้ง่ายขึ้น เช่นการเพิ่มทีมงานเป็น 2 ชุดสำหรับลงงาน และเป็น 2 ชุดสำหรับคนนำสินค้าไปจัดเก็บ ดังแสดงในภาพ ก็จะทำให้สามารถแก้ปัญหาตรงนี้ได้แล้ว

แต่เพิ่มคนเป็นวิธีที่ทำแล้วแก้ปัญหาได้หรือ คำตอบคือ “ก็แค่ทางเลือกนึง” ครับ ยังมีอีกหลายอย่างมาที่แก้ได้ โดยเราจะมาดูกันว่า ถ้าหากว่าเราแก้ตาม 4P มาดูตัวอย่างการประยุกต์ใช้ 4P กันครับ

Process; ในส่วนของขั้นตอนการทำงาน เราสามารถจัดสรรเวลาในการทำงานให้ดีขึ้นได้หรือไม่ เช่น ช่วงนี้ สินค้าเข้าเยอะ สินค้าออกยังไม่มี ลากสินค้าขาออกมาทีหลังได้ไหม หรือให้รถส่งรีบเอาสินค้าออกได้หรือไม่ จากนั้นพื้นที่ว่างก็สามารถรับสินค้าได้ง่ายขึ้นทันที

People; ในส่วนของพนักงาน เราสามารถเพิ่มความสามารถในการลงสินค้าได้หรือไม่ จะลงสินค้าอย่างไรให้เร็วขึ้น อาจจะต้องมีวิธียกที่ถูกต้อง เสริมอุปกรณ์ป้องกันส่วนบุคคล เป็นต้น เพื่อให้พนักงานสามารถทำงานได้ง่ายขึ้น

Place; อุปกรณ์ที่ใช้ลงหรือจัดเก็บ สามารถเพิ่มเติมได้หรือไม่ เช่น ใช้ Pallet ที่ลากได้ 2 พาเลทในคราวเดียวกัน หรือ มี Flex conveyor มาช่วยลงสินค้า เป็นต้น

การทำงานบางทีเราอาจจะไปคิดไปแง่เดียวว่า ต้องทำแบบนี้ วิธีเดียว เช่น เพิ่มคนอย่างเดียว อาจจะไม่ตอบโจทย์ ดังนั้นเราอาจจะต้องมองแวดล้อมให้ดีขึ้น และจะได้มีอาวุธในการแก้ปัญหาได้ชัดเจนขึ้น

การใช้พื้นที่หน้าท่า ส่วนใหญ่ผู้บริหารไม่ค่อยสนใจเรื่องนี้เน้นอยากได้พื้นที่จัดเก็บเยอะๆ แต่ในมุมของคนทำงาน จะมองว่า มันต้องมีไว้เพื่อทำงานจิปาถะบางในบางเวลานะครับ ต้องคุยกันดีๆ ก่อนตัดสินใจว่าจะมีหรือลดมันลงครับ

ขอจบ Series เรื่อง staging area ไว้ ณ ที่นี้นะครับ เดี๋ยวมารอกันครับว่าจะมีเรื่องให้ติดตามกันครับ..

หมายเหตุ การคำนวณทั้งหมดเป็นเพียงการสมมุติและยังไม่ใส่ปัจจัยเรื่องการหน่วงเวลาการทำงานเข้าไปนะครับ