การทำงานหลังจากการรับสินค้าเข้าระบบแล้วนั้น ยังมีขั้นตอนสำคัญอีกมาก ไม่ว่าจะ การนำสินค้าเข้าเก็บยังพื้นที่จัดเก็บ (Putaway) การ เติมสินค้าให้เต็มช่องหยิบ (Replenishment) จนกระทั่งไปถึงการจ่ายสินค้าไปปลายทาง ซึ่งก่อนจะจ่ายสินค้าไปยังปลายทางนั้น งานสำคัญมาก เนื่องจากเป็นงานที่อาจจะทำให้เกิดการสูญหาย (ทั้งหาไม่เจอ หรือหายจริง) และการหยิบสินค้าเร็วหรือช้า ก็อยู่ที่ขั้นตอนนี้

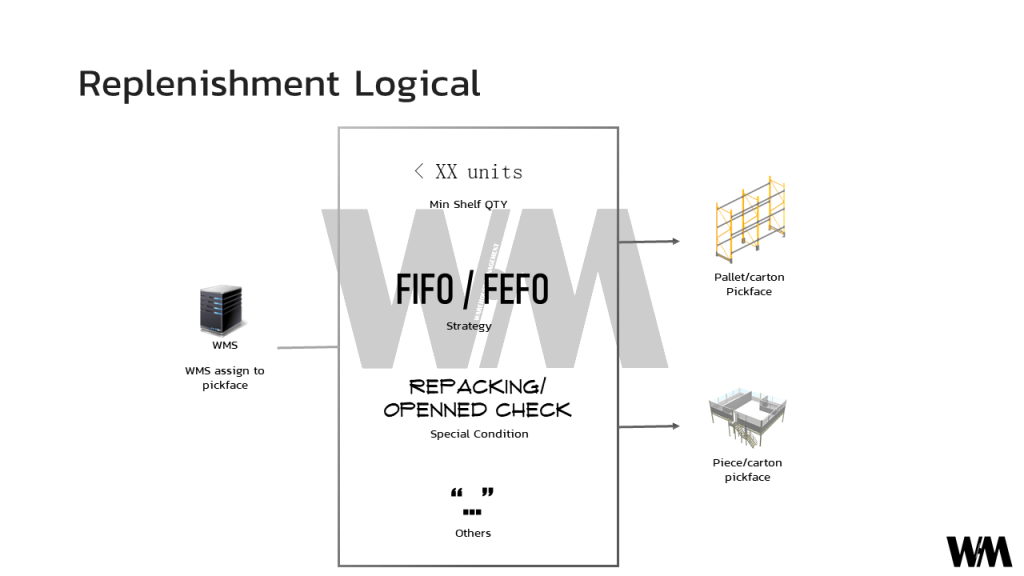

Replenishment คือกระบวนการที่ส่งสินค้าจากพื้นที่จัดเก็บไปยังพื้นที่หยิบสินค้า (Reserved location to Pickface) ซึ่งการส่งเข้าไปนั้นมีหลากหลายรูปแบบและหลายขั้นตอน

ก่อนเริ่มไปถึงการเติม เราต้องรู้ก่อนว่า จะต้องเติมเท่าไหร่? และเติมยังไงได้บ้าง ตัวอย่างเช่น หากสินค้าจะถูกหยิบจาก pickface เป็นจำนวนเฉลี่ย 3 ชิ้น ต่อวัน โดยที่ช่องหยิบสามารถเก็บสินค้าได้ 10 ชิ้น การเติม 1 ครั้งก็น่าจะไม่ต่ำกว่า 3 แต่ไม่เกิน 10 ชิ้น ซึ่งโจทย์ไม่ตายตัวเลยทีเดียว ไม่มีผิดและถูกขึ้นอยู่กับการออกแบบและระบบนการจัดการนั่นเอง

จะว่าง่ายมันก็ง่ายจะว่ายากมันก็ยาก เพราะในความเป็นจริง ช่อง หยิบ 10 ชิ้นเพียงพอจริงหรือไม่ ต้องมีวิธี วัดค่าความเหมาะสม โดยหลักการง่ายๆ คือ การมองค่า Min & Max หรือค่ามากที่สุดและน้อยที่สุดที่สินค้าถูกหยิบนั่นเอง

การหยิบสินค้า (picking) เป็นปัจจัยสำคัญมาก สำหรับการออกแบบยอดการเติม โดยในปัจจุบันนั้น การจ่ายสินค้าให้แก่ปลายทางจะมี 2 รูปแบบหลัก ๆ ได้แก่ Business-to-Business (B2B) และ Business-to-Customer (B2C) ซึ่งการจ่ายทั้งสองแบบนั้นมีความแตกต่างกันค่อนข้างมากเลยทีเดียว

การจ่ายแบบ B2B จะจ่ายเป็นปริมาณมากเพื่อส่งไปยังปลายทาง ซึ่งส่วนใหญ่จะเป็นการจ่ายเพื่อไปขายหน้าร้าน หรือ ส่งไปยัง Fulfilment center เพื่อกระจายแบบ B2C อีกทอดหนึ่งหลังจากได้รับ order online กับ B2C ซึ่งจะจ่ายตามคำสั่งของลูกค้า เน้นจ่ายทีละนิด หลาย order ต่อวันนั่นเอง การออกแบบ การหยิบสินค้าจึงมีความแตกต่าง ส่งผลให้การเติมแตกต่างไปด้วย

การเติมสินค้าแบบ B2B มักทำในคลังสินค้าที่ มีพื้นที่หยิบขนาด พาเลท ถึงระดับกล่อง แต่ B2C จะมีพื้นที่หยิบระดับกล่องถึงชิ้น เป็นส่วนใหญ่ การออกแบบการหยิบชิ้น หยิบกล่อง และ หยิบพาเลท คิดแนวทางกันคนละแนว เนื่องจาก ความเร็วในการจัดการต่อชิ้น แตกต่างกัน รวมทั้งขั้นตอนการทำงานต่างกันไปด้วย ส่งผลให้การเติมจะแตกต่างตามไปด้วยเช่นกัน

กลับมาที่รูปแบบการเติม ปริมาณสินค้าวิเคราะห์จากอะไร จริงๆ ก็คือยอด GI (Goods Issue) หรือยอดจ่ายออกจากคลังสินค้าออกไปยังปลายทาง โดยใช้ข้อมูลรายวันมาเทียบย้อนหลังสัก 1-2 ปี ก็พอจะเห็นภาพว่า ปริมาณจ่ายสูงสุดและเฉลี่ยต่อวัน เป็นเท่าไหร่ และความถี่ในการจ่ายที่ใกล้เคียงกับค่าสูงสุดนั้นมากน้อยแค่ไหน ถ้าหากว่าความถี่ส่วนใหญ่อยู่ใกล้ค่าเฉลี่ย ก็ต้องคิดการทำงานเป็นแบบหนึ่ง หากใกล้ค่าสูงสุดก็คิดอีกแบบ

การเตรียมพื้นที่การหยิบส่งผลให้เราต้องคิดว่า เราจะเติมสินค้ากี่รอบ ตัวอย่างเช่น การเติมสินค้า หาก pickface สามารถเก็บได้ 30 ชิ้น และสินค้าหยิบเฉลี่ย 10 ชิ้น ต่อวัน และหยิบสูงสุดที่ 15 ชิ้นต่อวัน ตัวสินค้ามีจำนวน 24 ชิ้นต่อกล่อง การเติมเราจะเติมเป็นกล่องหรือ เป็นชิ้นดี คำตอบอันเป็นที่สุดอาจไม่มี แต่ถ้าลองออกแบบแบบพื้น ๆ คงหนีไม่พ้น เราจะใส่เต็ม 30 ชิ้นไว้ก่อน เพราะสินค้าสามารถอยู่ได้ 1-2 วันโดยไม่ต้องเติมซ้ำก็เพียงพอต่อความต้องการ เป็นต้น

แต่การ Replenishment เล่า ควรเติมที่กี่ชิ้นดี หากจะทำตามปกติ ก็ควรตอนที่ สินค้าเหลือ 10 ชิ้น โดยประมาณเพื่อให้ง่ายต่อการคิด แต่ด้วยการทำงานจริง หากเติม 20 ชิ้น สินค้าจะเหลือในกล่องอีก 4 ชิ้น ที่ต้องเอากลับขึ้นไปเก็บที่ Reserved location อีกครั้ง ดังนั้นการทำงานให้ง่ายขึ้นก็คือการเติมในวันที่สินค้าเหลือ 6 ชิ้น ก็เติมที่ 24 ชิ้นเข้าไปเลย ซึ่งในความเป็นจริง สินค้าไม่มีทางที่จะโดนเบิก 10 ชิ้นทุกครั้งไป การเติมด้วยหน่วยกล่องจึงเป็นการทำให้งานง่ายขึ้น เป็นต้น

จากตัวอย่างซึ่งเป็นตรรกะในการเติมเรามักจะคิดกันแบบนี้ ซึ่งเป็นตรรกะง่าย ๆ สำหรับการเติม และถ้าเราคิดแค่ SKU เดียวเท่านั้น แต่หากเราต้องเติมทีนึง 10,000 SKUs เราจะต้องประเมินให้ดี ด้วยการจัดการ เป็นลำดับดังนี้

1. แยกกลุ่มสินค้าก่อนว่าเติมสินค้า เป็น พาเลท กล่อง หรือ ชิ้น

2. ขั้นตอนการเติมสินค้าสามารถทำได้ง่ายหรือยาก ตามพื้นที่การทำงาน

3. การไล่ลำดับข้อจำกัดพิเศษ เช่น Lot การผลิต หรือ วันหมดอายุ

ตัวอย่างเช่น สินค้ากลุ่ม FMCG สินค้าถูกหยิบไปเป็น พาเลทและกล่อง เพื่อส่งไปยังคลังสินค้า Modern trade การหยิบจ่ายต้องควบคุม Lot สินค้า ด้วย ห้ามให้อายุสินค้าต่ำกว่าที่เคยส่ง นี่คือโจทย์คลาสิคที่เราต้องเจอเสมอ ๆ การหยิบสินค้าก็จะหยิบไปแบบ กล่องและ พาเลท นั่นเอง ดังนั้นการ set ในระบบจะทำอย่างไร แล้วแต่ละข้อจำกัดของแต่ละระบบ แต่หลักใหญ่ใจความเราสามารถ set ได้ดังนี้

1. ให้ระบบ เติมสินค้าลงไปยัง pickface ที่หยิบกล่อง เมื่อถึงจุดที่ต้องเติม (Replenishment point)

2. หากกรณีที่ไม่มี lot เก่า ให้ระบบ block สินค้าส่วนเกินหรือ สินค้าที่ต้องหยิบเป็นกล่องแยกไว้ก่อน แล้วให้ระบบสั่ง replenishment อีกครั้งเมื่อสินค้าเริ่มถูกหยิบไปจาก order อื่นๆ (ซึ่งปกติแล้ว ไม่ทันรับประทาน แค่ในจินตนาการเท่านั้น)

3. หาก กรณีที่ 2 ไม่สามารถเกิดขึ้นได้ต้องลองปรึกษาลูกค้าว่า สามารถจัดการด้วยวิธีอื่นได้หรือไม่ เช่น ยกเว้นขอจ่ายสินค้าไม่ย้อน lot เป็นกี่ % ของยอดจัดส่ง การ replenishment ที่จะเกิดก็อาจจะไม่ต้องทำ

อีกตัวอย่าง เช่นสินค้า หยิบชิ้นจะต้องหยิบสินค้าลงมาเติมเมื่อถึงปริมาณขั้นต่ำที่ต้องเติมสินค้า พบว่า ระบบสั่งให้สินค้าเติมเมื่อถึงจุดที่ต้องเติมสินค้านั้น ๆ การเติมจะมีลักษณะ ดังนี้

1. ระบบเติมสินค้าเข้าไปยัง pickface โดยใส่จำนวนชิ้น เข้าไปในพื้นที่หยิบสินค้า

2. เมื่อ order กวาดสินค้าไปเรื่อย ๆ จนเหลือถึงระดับที่ต้องเติม ระบบจะสั่งเติมอีกครั้งเพื่อให้มีสินค้าพอที่จะจัดสำหรับรอบถัดไป

การหยิบเติมไม่มีอะไรมากไปกว่านี้ แต่การวางแผนหยิบกับวุ่นวายกว่าที่คิด เช่น การคิดย้อนกลับของรอบการทำงาน การเตรียมคนเติมสินค้าให้เหมาะสม เพราะขั้นตอนการเติมสินค้า สำหรับสินค้าที่มีความเคลื่อนที่ไว ไม่ต้องห่วงครับ ตั้งทีม replenishment กันเป็นกิจจะ เลยทีเดียว แต่หากเป็นทีมงานที่ไม่ใหญ่มาก สินค้ามีปริมาณที่ไม่เยอะมา มักจะมองข้ามเรื่องนี้ไปพอควร และมักจะทำให้เกิดภาวะ Monkey picking หรือ การหยิบสินค้าจาก reserved location

ผลเสียหากไม่ทำ replenishment ไม่ดี ก็คงหนีไม่พ้น การทำงานที่ซ้ำซ้อน ดังนี้

1. ทีมงานจะต้องรอกันไปมาเพื่อสั่ง เติมสินค้า

2. หาก set ให้สามารถหยิบสินค้าจากที่ไหนก็ได้ (pick anywhere) ก็จะเกิด monkey picking บ่อย ๆ

3. ทีมงานจะรู้สึกต้องมาคอยเติมทั้งที่จริง ๆ แล้วสามารถหยิบจากตรงไหนในคลังก็ได้

4. ควบคุม lot ได้ยาก

จากประสบการณ์ที่เคยให้คำปรึกษากับบางบริษัท ผมพบเรื่องที่น่าตกใจคือ พนักงานไม่ค่อยใส่ใจกับขั้นตอนนี้ หรือไม่เข้าใจ เนื่องจาก

1. ขั้นตอนการ set replenishment ในระบบ ต้องใช้ตรรกะเยอะพอควร หากไม่เข้าใจงานจริง ๆ มักจะอ้างว่า ไม่จำเป็นหรอก หยิบที่ไหนก้หยิบได้

2. การทำงานจะดูเหมือนทำงานหลายรอบ (ซึ่งก็หลายรอบจริง ๆ) แต่ในความเป็นจริง ระบบจะช่วยกันเรื่องกาควบคุม Lot จากการ replenishment นี่แหละ

3. ไม่เกี่ยวกับการส่งสินค้าให้ทัน KPI

ทำให้ขั้นตอนนี้ถูกละเลยเป็นประจำ รวมถึงไม่คิดวิธีการทำงานในขั้นตอนนี้ไว้เลย และมักส่งผลบานปลาย เช่น

lot ไม่ตรงเวลา check stock

สินค้าเบิกได้ช้ามากขึ้น เมื่อสินค้าเริ่มหาไม่เจอ เพราะเศษของหน่วยใหญ่ เช่น พาเลท หรือกล่อง ไม่ได้ถูกควบคุมการจ่ายจริง ๆ

การทำงานในส่วนของ inventory team หรือ ผู้ดูแลความแม่นยำของสินค้าในคลัง จะต้องมาแก้ไขงานตามหลังเสมอ ๆ เช่น การหาของ การจัดของ (housekeeping)

แต่การทำงานแบบนี้มักจะเป็นที่ชื่นชอบ เพราะทำให้เกิด OT และได้เกลี่ย stock ได้ง่าย แต่ความเป็นจริงแล้ว ในระยะยาวความเสียหายจะเกิดกับบริษัทโดยตรงนั่นเอง เมื่อทำงานแล้วปัญหาเยอะมาก แก้ปมไม่จบ ทีมงานที่ดูแลมักจะลาออกไป เพื่อหนีปัญหา ในหลายบริษัท จึงอยากแก้ปัญหานี้ ด้วยการซื้อระบบมา แต่สุดท้ายไม่เข้าใจว่าจะจัดการยังไงให้ระบบใช้งานกับทีมงาน ดังนั้นทีมงานก็ยังคงใช้ระบบเพื่อจัดการการทำงานแบบเดิม ๆ คือไม่ตั้ง strategy ของระบบให้จัดการอย่างเป็นระบบ และเมื่อนั้นก็มักจะบอกว่า ระบบไม่ตรงกับความต้องการใช้งานนั่นเอง วัฏฏะนี้ มักเกิดขึ้น เสมอ ๆ

การ set up replenishment ไม่ใช่ยาวิเศษที่จะแก้ปัญหาเหล่านี้ได้ แต่ต้องเลือกใช้ให้ถูกต้อง เช่น ต้องดูว่า สินค้าเป็นกลุ่มไหน การควบคุมสินค้าต้องจัดการอย่างไร ขนาดที่ต้องเติมเป็นเท่าไหร่

ลองดูพิจารณาดูนะครับ ว่าสินค้าที่คุณจัดการอยู่นั้น จำเป็นต้องใช้ replenishment หรือไม่ และถ้าใช้จะคิดวิธีการอย่างไรให้ลองทบทวนดี ๆ นะครับ

#warehousemanagement, #replenishment, #WMS, #Strategy