.

วันวันนึงของเรามีการตัดสินใจหลายเรื่องใช่ไหมครับ ในคลังสินค้าก็เช่นกัน สารพัดเรื่องเลย แม้นว่าจะมีการระบุแล้วว่าวันวันนึงต้องทำอะไรก็ตาม แต่สุดท้ายก็ยังต้องเรียงลำดับการทำงานที่เข้ามาแทรกอยู่ดีจริงไหมครับ เพราะงานหลักก็ว่าเร่งแล้ว งานแทรกเร่งยิ่งกว่า หมดไปแล้วครับกับคำว่า งานรอง

ในโลกใบนี้มีหลักการจัดลำดับความสำคัญหลากหลายรูปแบบ และหลักการคิดที่ซ่อนในการจัดการนั้น ซึ่งในสายคลังเราก็หยิบมาประยุกต์ ใช้ไม่แพ้กัน เรามาดูว่าเราต้องจัดการอะไร หลักๆ บางในคลัง เช่น การจัดลำดับการไหลของสินค้า, การจัดลำดับงานเอกสาร เป็นต้น

ส่วนใหญ่หากว่าเป็นการจัดการงานประจำวัน หรือมีแผนชัดเจนอยู่แล้ว ใช้กำหนดการที่แน่นอนว่าของจะต้องถูกรับและส่งเมื่อไหร่ ก็จะต้องไล่ทำไปตามกำหนดการ อันนี้เป็นเรื่องที่เรียกว่า Daily routine work หรือ การทำงานประจำวัน เราจะไม่พูดถึงเรื่องนี้ซะทีเดียว แต่จะจัดลำดับในงานที่ไม่มาไม่ปกติ หรือ ต้องเลือกและตัดสินใจว่าจะทำสิ่งใดก่อนหลังหรือความสำคัญมาก ๆ ที่จะต้องตัดสินใจร่วมกัน

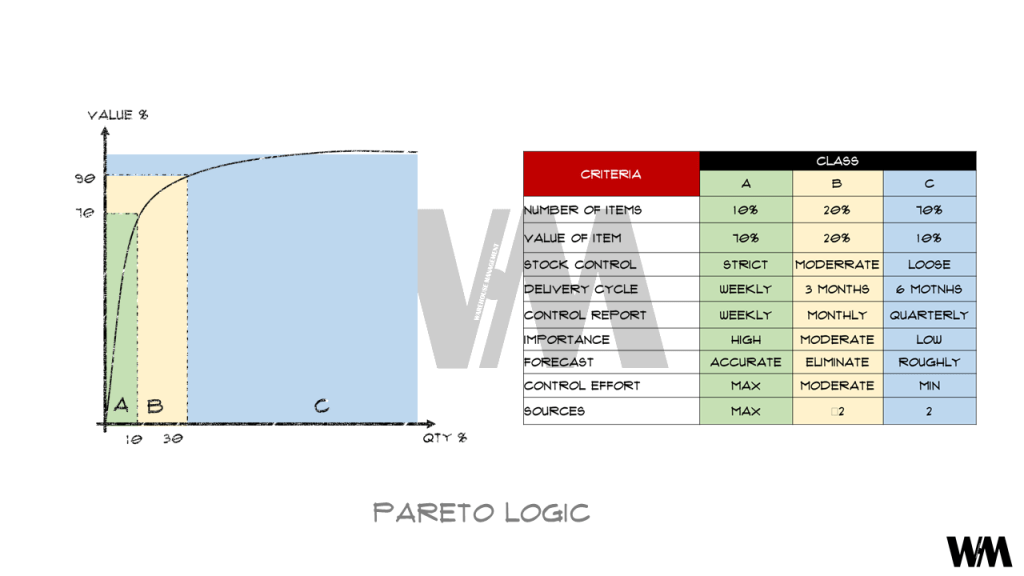

เริ่มต้นจากการเรียงลำดับของการจัดการ ที่นิยมกันมากมักจะใช้กฎ 80:20 ซึ่งมีพื้นฐานมาจาก Pareto โดยแนวคิดหลักคือการมองว่า จัดการเรื่อง 20% ที่ส่งผลกระทบต่อ ภาพรวมของเราที่ 80% หรือ จะแปลเป็นภาษาบ้าน ๆ ว่า ทำน้อยให้ได้มาก ตัวอย่างเช่น การลำดับว่าเราต้องปรับปรุงงานเก็บสินค้า (Putaway) ให้สินค้าอยู่ถูกที่ ถูกตัว จะส่งผลให้การนำสินค้าเติมช่องหยิบ (Replenishment) การหยิบสินค้า (Picking) การส่งสินค้า (Dispatching) สามารถทำได้ง่ายขึ้น ไม่เกิดความผิดพลาด เช่น หาสินค้าไม่เจอ เป็นต้น

Perato นั้นเอามาประยุกต์ใช้งานส่วนอื่นของคลังได้มากเลยทีเดียว เช่น การจัด layout ของคลังสินค้า, การเลือกพื้นที่สำหรับการจัดเก็บหรือกิจกรรมต่างๆ, การลำดับการไหลเวียนของคลังสินค้า เป็นต้น

ตัวอย่างที่เรามักจะใช้กันเลยคือ ABC Analysis โดยเราจะเรียงลำดับ สินค้าขายดี ไปยังขายธรรมดา ในกลุ่มสินค้า FMCG เพื่อจัดพื้นที่ในคลัง ให้สามารถเดินน้อยลง แต่สามารถหยิบของไปจัดส่งได้ โดยสินค้ากลุ่มที่จ่ายบ่อยๆ (A) จะอยู่ใกล้ๆ ลานจัดส่ง และสินค้าที่ไม่ค่อยได้จ่าย (C) อาจจะไปอยู่ที่ท้ายๆ คลัง

หรือตัวอย่าง สินค้ากลุ่ม แฟชั่น เราจัดพื้นที่ A-B-C ไว้ เพื่อแยกว่า A คือ สินค้ากลุ่มที่ขายดีและกำลังอยู่ในช่วงขาย (Season) B คือสินค้าที่ขายอยู่ตลอดไม่ว่าจะช่วงไหน และ C คือ สินค้ากลุ่มที่เพิ่งหมด Seasonไปหรือ ของคืน หรือ จ่ายช้า

อีกสักตัวอย่างที่ ญี่ปุ่น อะไหล่ใหม่ๆ จัดเป็น A และใช้คนหยิบ แต่อะไหล่เก่าเก็บรถยนต์ ก็จัดเก็บใน กลุ่ม C กลับใช้ ASRS ในการจัดเก็บ โดยผู้ออกแบบคลังสินค้าให้เหตุผลน่ารักๆ ว่า สินค้าเก่าเก็บมีมูลค่าที่สุด เพราะไม่มีการผลิตอีกแล้ว รวมทั้งสินค้าจะมีราคาในตลาดสูงกว่าปกติเพราะหายา โดยเฉพาะรุ่นที่เป็นตำนาน ดังนั้นการที่จพวางในการจัดเก็บทั่วไปอาจจะเกิดการเสียหาย สูญหาย หรือถูกเคลื่อนย้าย ดังนั้น การจัดการสินค้ากลุ่มนี้ให้พ้นมือไป กลับช่วยลดปัญหาในวันที่ต้องการสินค้า นั่นเอง (แก้ 20% ของสินค้าที่มี แต่สามารถลดความปวดหัวของสินค้ากลุ่มนี้ไปเลยทีเดียว)

ตัวอย่างเหล่านี้คือการประยุกต์ใช้ Pareto ได้อย่างชะงักนัก เราอาจจะไม่ได้รู้พื้นฐาน บางคนมาก็จัดพื้นที่เลย บางคนก็วัดค่าแล้วเทียบๆ เอา แต่ถ้าได้เข้าใจหลักเกณฑ์นี้แล้วจะสามารถช่วยจัดลำดับการจัดการได้ดีขึ้น รวมทั้งเพิ่มความสะดวกให้กับคลังสินค้าตั้งแต่ เริ่มทำงานเลยก็เป็นได้

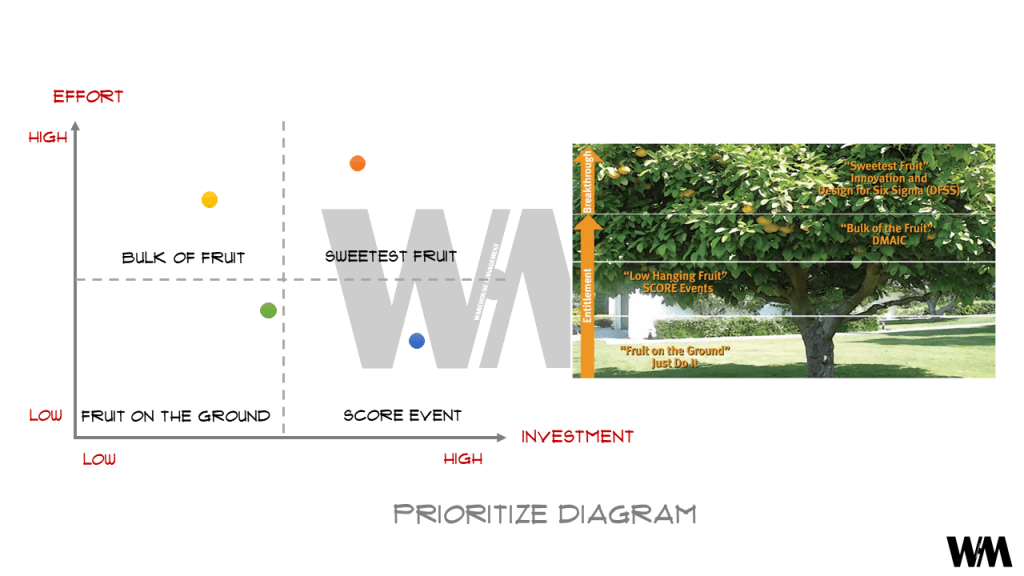

แค่ตัวเดียวก็สามารถประยุกต์ได้สารพัดแล้วใช่ไหมครับ แต่ยังมีอีกหลายเครื่องมือมากครับที่สามารถช่วยเราได้ ดังเช่นตัวอย่างนี้ครับ Prioritize Diagram หรือ กราฟการจัดลำดับความสำคัญ กราฟตัวนี้จริงๆ มีหลายชื่อ แต่ผมขอเรียกสั้นๆ แบบนี้แล้วกันนะครับ

โดยเมื่อเราเจอปัญหา บางครั้งมันไม่ได้มีแง่เชิงปริมาณอย่างเดียว เพราะเราอาจจะไม่สามารถกะเกณฑ์ เป็น 20:80 หรือ 80:20 ได้ ดังนั้นต้อใช้เครื่องมือช่วยตัดสินใจที่เน้นความรู้สึกก่อนแล้วค่อยเจาะเข้าอารมณ์อีกทีนึงครับ ซึ่งเป็นการจัดลำดับความสำคัญคร่าวๆ ก่อนการเลือกลงมือจริงกับสถานการณ์จริง เพราะ การแก้ปัญหา เอาจริงๆ มันมีหลายระดับจริงไหมครับ

โดย Prioritize Diagram นั้นจะเป็นการแบ่งพื้นที่ของกราฟ ออกเป็น 4 ส่วน โดยเทียบกันที่ ความลำบากในการทำ (Effort) กับพลังที่ต้องลงทุน (Investment) ซึ่งพลังที่ต้องลงทุนนั้นจะเทียบในส่วนต่าง ๆ ทุกส่วน ไม่ว่าจะ เงินลงทุน กำลังคน เวลา เป็นต้น ใน 4 Quadrant (จตุรภาค) นั้นจะแบ่งลำดับเป็น 4 ความยากง่ายตามภาพครับ

1. “Fruit on the ground” (Just do it!) หรือ ทำเลยรออะไร

2. “Low Hanging Fruit” (Score event) หรือ ออกแรงสักนิด เก็บแต้มสบาย

3. “Bulk of Fruit” (Small Improvement) หรือ ช่วยกันออกแรงก็ได้ผลแล้ว

4. “Sweetest Fruit” (Big change and Innovation) หรือ ทำงานใหญ๋ใจต้องถึง

ทั้ง 4 พื้นที่นี่จะใช้พลังและความพยายามไม่เท่ากันนะครับ

ถ้า 1-2 อันนี้ง่าย เก็บได้ด้วยตัวเอง เช่น การพัฒนาในทีมของตนเองให้สามารถทำงานได้ไวขึ้น หรือ ลดการใช้วัสดุสิ้นเปลือง เป็นต้น

แต่พอถึง 3 จะเริ่มต้องตั้งลำแล้ว ใช้พลังคนเยอะขึ้นมาหน่อย แต่ได้ผลไม่ใช่ย่อยเลย เช่น การใช้ Lean เพื่อพัฒนาปรับปรุงขั้นตอนการทำงาน แต่ยังไม่ต้องลงทุนอะไร เน้นการลดการสูญเสียต่าง ๆ

ส่วน 4 นั้น อาจจะเป็นการเปลี่ยนแปลงระดับองค์กร เช่น การใช้ระบบ WMS ในคลังสินค้า

ซึ่ง Pareto และ Prioritize Diagram สามารถใช้งานในการจัดลำดับเพื่อการตัดสินใจได้ไม่ยากเลย จริงไหมครับ อยู่ที่ว่าเราจะเลือกอย่างไรนั่นเอง โดยส่วนใหญ่ Pareto ผมมักจะใช้ค้นหาว่า จริงๆ แล้ว อะไรเป็นแก่นหลักของปัญหา ใน Root Cause analysis เป็นหลัก ว่า สาเหตุไหนที่กระทบมากกว่ากัน แต่ในส่วนของ Prioritize Diagram ผมใช้เวลาที่ต้องตัดสินร่วมกันในปัญหาต่าง ๆ (หลักจากวิเคราะห์สาเหตุแล้ว) เพื่อมาเทียบว่า ทีมงานของเราเห็นพ้องต้องกันไหมว่า อะไรที่เราควรจะแก้ไขก่อน หรือหลัง

ดังนั้นการเลือกใช้หลักการแต่ละหลักการเราอาจจะต้องรู้ว่า “เรา” เองนั้นกำลังเผชิญกับปัญหาแบบไหน และ ขนาดของมันวุ่นวายแค่ไหน ส่วนอื่นๆ อาจจะค่อยๆ ทำทีหลังได้ เพราะการแก้ปัญหาอาจจะต้องใช้เครื่องมือที่หลากหลายในแต่ละขั้นตอนนั่นเอง

http://www.warehousemanagements.com

#Warehosuemanagement, #Prioritization, #Pareto, #Prioritizediagram,