คำว่า Supply Chain คืออะไร?

คำนี้เป็นคำที่เพิ่งมาฮิตกันเมื่อประมาณสัก 10-15 ปีที่ผ่านมา ในอดีตเวลาเราต้องการจะขายหรือซื้อของ (ต้นทางและปลายทางของ Supply chain) ในยุคที่ยังไม่มี 7-11 หรือ Hypermarket ดัง ๆ อย่าง Lotus, Big C เราสามารถหาซื้อของได้ตามร้านที่มีขายทั่วไป หากมองในด้านการผลิต supply chain ก็เป็นวิธีการที่ทำให้ วัตถุดิบ (Raw Material) กลายเป็น สินค้าพร้อมขาย (Finish Goods) ตัวของวิธีการจัดการเพื่อให้สามรถรองรับความต้องการ (demand) ได้นั้นจะต้องมีอุปทาน หรือ Supply เข้ามาในระบบ นั่นเอง ไม่ว่าความต้องการนั้นจะเป็นการผลิต หรือการขายก็ตาม เราเรียกการจัดการนั้นว่า Supply chain management (ภาษาทางการ เรียกว่า การจัดการห่วงโซ่อุปทาน)

ต่อจากนี้ ด้วยความยาวของคำศัพท์ จะขอใช้รูปย่อว่า SCM นะครับ (เพื่อง่ายต่อการพิมพ์ครับ แต่จะ Remark ไว้ที่ ด้านล่างเสมอนะครับ)

ในส่วนการผลิตการทำ SCM นั้นจะเป็นการรองรับแผนการผลิตเพื่อผลิตสินค้าออกมาตามแผนการตลาดที่วางไว้ ส่วนสายการขายทั่วไป (Retail) ก็จะมีแนวคิดซื้อมาขายไป แต่ทำยังไงให้สินค้าพอเพียงต่อการขาย อันนี้คือเป้าหมายของการทำงานของ SCM ซึ่งอาจจะมากหรือน้อย ขาดหรือเกิน ก็แล้วแต่ความเหมาะสม แต่รวม ๆ พวกนี้เราเรียกว่า Supply plan

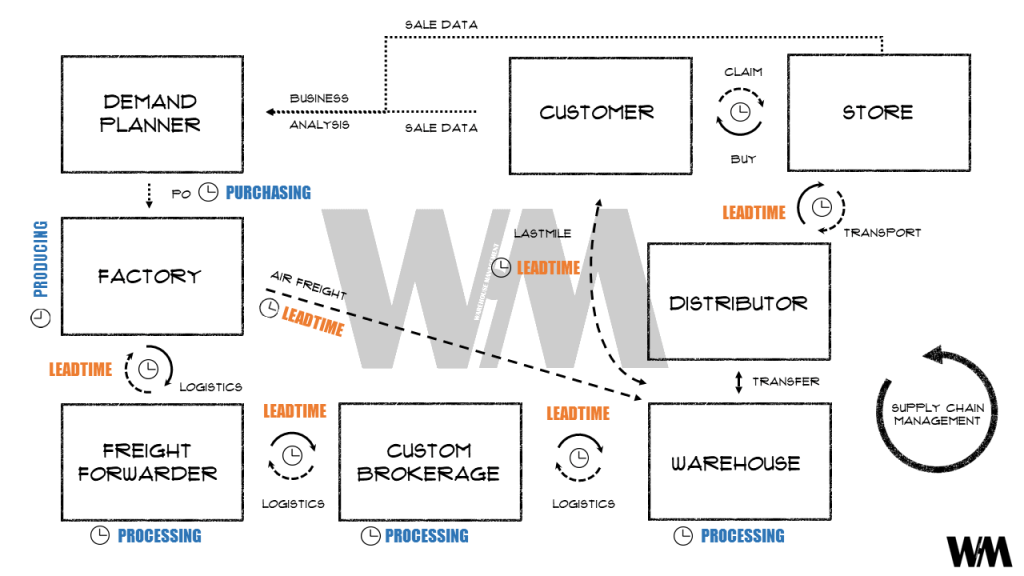

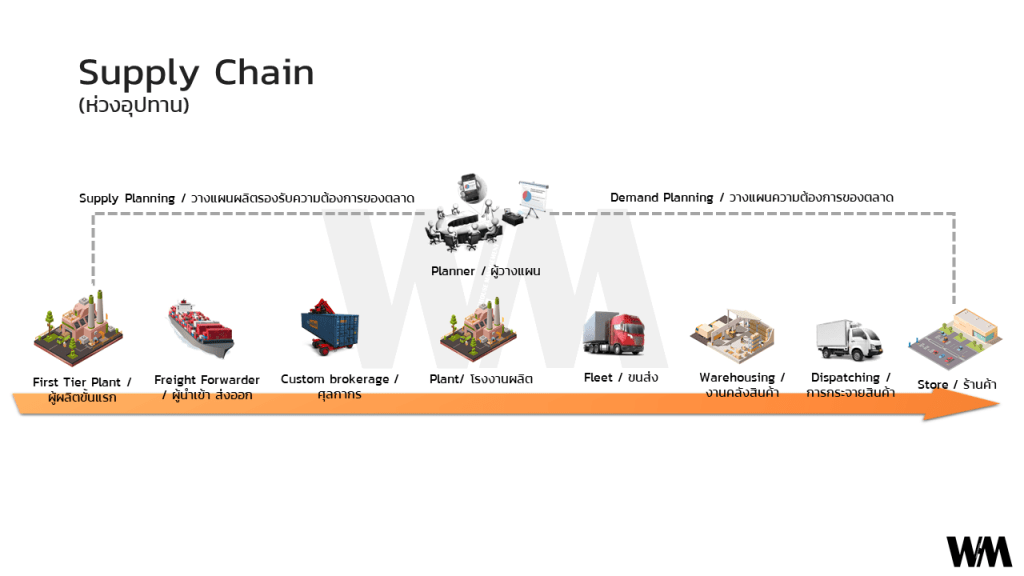

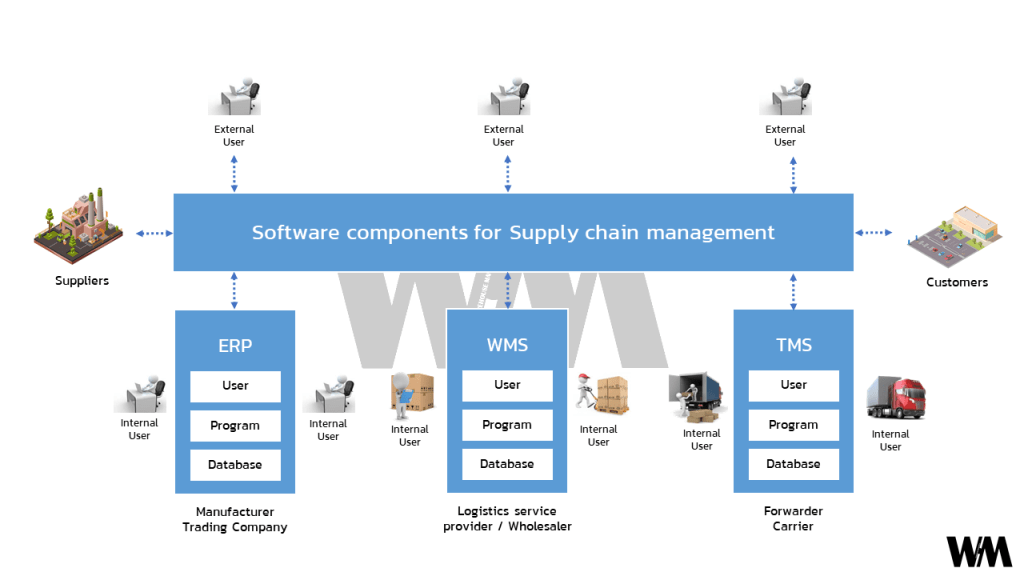

หากดูจากภาพจะพบว่า การทำงานของ SCM ที่เกี่ยวกับ Logistics จะมองออกเป็น ภาพใหญ่ ๆ คือ ผู้วางแผน หรือ Planner ที่วางแผน ร่วมด้วยช่วยกันในฝ่ายของ การตลาด จัดซื้อ การเงิน และอื่นๆ ที่ทำงานด้านการวิเคราะห์ กับอีกส่วนคือ คนที่จับต้องสินค้า หรือ Operator นั่นเอง ไม่ว่าจะ ทีมผลิต ทีมขนส่ง ทีม repack ทีมคลังสินค้า ทีมตรวจสอบคุณภาพ (QC) ซึ่ง 2 ส่วนนี้จะต้องทำงานร่วมกันอย่างเป็นระบบ เข้าในข้อมูลและเงื่อนไขต่าง ๆ ไปในทางเดียวกัน

เส้นทางของ SCM มาจากสิ่งใกล้ตัวเรา เช่น จุดเริ่มต้นของเจ้าของสินค้าในอดีตนั้นมาจากการที่ตนเองมีตัวสินค้าพร้อมจะขาย ไม่ว่าจะเป็นการผลิต หรือ ซื้อสินค้าเข้ามาขาย จะนำสินค้าเข้ามาตั้งขาย และกำหนดค่าแลกเปลี่ยนตัวสินค้าเป็นราคาที่ต้องการ และเมื่อความต้องการสินค้าตัวนั้นเข้ามามากขึ้นเรื่อย ๆ ผู้ขายต้องขยายกำลังการผลิตออกไปจากเดิมที่เคยทำครัวเรือน ต้องเริ่มสร้างระบบให้โรงงานช่วยเหลือ หรืออาจจะสร้างโรงงานเองถ้าสามารถ จะผลิตออกมาเท่าที่ตนเองคาดไว้ว่าจะขายได้ แต่เมื่อการขายเริ่มขยายวงกว้างออกไปอีกระดับหนึ่ง การวางแผนจะไม่สามารถวางแผนได้แค่การผลิตสินค้าตามความคาดหมายแล้ว แต่จะต้องเลือกว่าจะผลิตเท่าไหร่ เป็นต้น

การทำ SCM ในอดีตจึงเริ่มจาก ระบบผลัก (Push) หรือ การส่งมอบผลิตผลออกสู่ตลาด หรือ การส่งวัตถุดิบในคลังเข้าไปผลิตเรื่อย ๆ ให้ได้มากที่สุดเท่าที่จะผลิตได้ เนื่องจากในช่วงเวลานั้นสินค้ายังมีน้อย ไม่หลากหลาย แต่การทำงานสามารถทำได้ทั้งวันเนื่องจาก ไม่มีอะไรทำ ไม่มีมือถือ หรือ ไม่มี steaming มาดูดเวลาเรา รายรับที่ได้ จึงเหลือเก็บและไม่ค่อยใช้ เมื่อมีการผลิตสื่อต่าง ๆ เช่น วิทยุ ทีวี หรือสื่อต่าง ๆ ที่ส่งต่อข้อมูล การโฆษณาจึงส่งผลให้ความต้องการแพร่ขยายไปวงกว้าง และจะ “ผลัก” แค่ไหน ก็ขายกันหมดอยู่ดี

เมื่อวานผ่านไป มีบริษัทผลิตรถยนต์ Toyota เฝ้าสังเกตพฤติกรรมและเปลี่ยนแนวคิดใหม่จากการ “ผลัก” เป็นการ “ดึง” (Pull) เพื่อระงับการผลิตที่ยังอาจจะไม่เกิดขึ้น เนื่องจากการใช้ระบบ “ผลัก” ก่อปัญหาที่คาดไม่ถึงคือ เมื่อทุกคนผลักหมด ก็จะไม่รู้ว่าต้องซื้อของเข้ามาตุนเท่าไหร่ ถึงจะผลิตได้เพียงพอจนสุดท้าย เกิดภาวะ วัตถุดิบล้นคลัง ความปวดหัวก็ตามมา ต้องหาคลังมาเก็บวัตถุดิบและสินค้าที่ผลิดมาเกิน ซึ่งส่งผลให้ต้นทุนในการผลิตเพิ่มมากกว่าที่คิด ไม่ว่าจะในส่วนของต้นทุนวัตถุดิบ ค่าแรงงานที่มาจัดการ คลังสินค้าที่จัดเก็บ ค่าที่ดินเพื่อจัดการสินค้า เป็นต้น ทาง Toyota จึงเปลี่ยนแนวคิดไป และทำให้โลกก็หันมาใช้แนวคิดนี้กัน คือ Lean นั่นเอง

ทุกวงการจึงเริ่มหยิบความรู้เหล่านี้มาใช้งาน ไม่ว่าจะโรงผลิต หรือ retail โดยใช้ความรู้ว่า การหาความต้องการ (Demand) หรือ คาดคะเนความต้องการด้วยหลักสถิติ เช่น การนำยอดขายสินค้ามาคาดคะเนล่วงหน้า จากยอดขายที่เคยขาย (Historical Sale) , สิ่งที่กำลังฮิต (Trend), ความจำเป็น (Necessary), สภาพเศรษฐกิจ (Economy), ฤดูกาล (Seasonal) เป็นต้น ตัวอย่างที่ชัดเจนท เช่น ถุงมือยางในช่วงโควิท อันนี้เป็น Hardcore example เลยทีเดียว เพราะ ความต้องการมีปริมาณมาก ขายยังไงก็ไม่พอสักที หรือ เครื่องอบลมร้อน ที่ช่วยให้เราปุรงอาหารด้วยการใส่เข้าเครื่องแล้วอบให้เราได้เลย ก็ขายดีมากช่วงที่ต้องอยู่บ้านกันนาน ๆ

ปัจจัยที่มีผลต่อความต้องการ มี 2 ส่วนหลัก ๆ คือ ปัจจัยภายใน (Internal Factor) และปัจจัยภายนอก (External Factor)

ตัวอย่างของปัจจัยภายใน เช่น ยอดขายที่บริษัทตั้งเป้าเพื่อให้ไปถึง อัตรากำไรของสินค้าแต่ละตัว ต้นทุนที่ใช้ในการบริหาร ปันผลแก่ผู้ถือหุ้น ลักษณะธุรกิจหรือแนวทางที่ทำแล้วรุ่ง ความพร้อมของทีมงานที่จะจัดการกับความต้องการใหม่ๆ ปัจจัยพวกนี้ บางตัวพอจะคุมได้ บางตัวก็อยู่เหนือการควบคุมเช่นกัน เพราะมีผลกระทบร่วมมาจากปัจจัยภายนอก

ส่วนปัจจัยภายนอกมีผลกระทบในวงกว้าง บางครั้งกระทบกับเราตรงๆ บางครั้งกระทบอ้อมๆ เช่น สงคราม ค่าเงิน การนำเข้าส่งออก สภาพอากาศ การเมืองการปกครอง สภาพเศรษฐกิจโดยรวม ค่านิยม และอื่น ๆ เหล่านี้ เราควบคุมได้ค่อนข้างยากถึงยากมาก เพราะบางเรื่องมันใหญ่เกินกว่าเราจะดูแลได้จริงๆ การพยากรณ์ความต้องการจึงไม่สามารถทำได้ด้วยการมองข้อมูลด้านเดียวและแม่นยำ การพยากรณ์ เอาจริงๆ ก็ไม่ต่างจากหมอดูนั่นเอง แต่เรายังคงต้องใช้เพื่อให้ทราบเป็นภาพเส้นทางไปยังปลายทาง แต่ระหว่างทางว่ากันอีกที

การประเมินความต้องการจึงเป็นต้นทางเพื่อให้เรารู้ปริมาณสินค้าหรือวัตถุดิบว่าต้องการเท่าไหร่ เมื่อเรารู้ว่าความต้องการมีเท่าไหร่ และควรจะประมาณได้ว่า ความต้องการนั้นจะเกิดในช่วงไหน ทุกอย่างจะเป็นปัจจัยสำคัญที่กำหนดว่าจะจัดการอย่างไร ซึ่งจะว่าไป ขั้นตอนการประเมินความต้องการเป็นงานที่ค่อนข้างยากถึงยากมาก เพราะ ไม่มีใครเดาความต้องการตลาดได้ตลอด ดังนั้นจึงนิยมใช้ History sale ย้อนหลังมา forecast เพื่อประมาณว่าจะต้องเตรียมสินค้าให้เพียงพอ ณ จุดไหน การประมาณความต้องการ (Demand) ของแต่ละบริษัท ไม่เหมือนกัน ในที่นี้จะขอยกตัวอย่างสักแบบหนึ่ง เพื่อให้เห็นภาพชัดมากขึ้น เช่น การใช้ข้อมูลย้อนหลัง 4 – 8 สัปดาห์ ของการขาย และเทียบกับ ฤดูกาลหรือ trend ที่กำลังจะเกิดขึ้นว่าควรจะแจ้งว่า สินค้าตัวไหน จะขายดี ขายดร๊อป ป๊อก หรือ แป๊ก

หรือจะเป็นการสำรวจข้อมูลด้วยการทำแบบสอบถาม ทั้งทางกระดาษ หรือ ระบบ Google Sheet หรือ Call center หรือไม่ว่าจะการเดินไปสำรวจหน้างานจริง เหล่านี้เป็นเพียงเรื่องการเก็บข้อมูลเพื่อนำมาวิเคราะห์ให้ พยากรณ์ได้แม่นยำที่สุดเท่าที่จะเป็นไปได้ รวมทั้งเราจะนำผลการพยากรณ์มาเทียบเสมอว่า เมื่อขายจริงแล้วจะจัดการอย่างไร มีผลกระทบยังไง เพื่อให้สามารถนำเป้าหมายขององค์กรให้เข้าสู่เป้าที่ตั้งไว้

Demand Forecast หรือการพยากรณ์ความต้องการ มีหลากหลายแนวคิดมากนะครับ ส่วนตัวผมชอบใช้หลักการมองง่าย ๆ ด้วยยอดขายย้อนหลัง เท่าที่มี และประเมินปัจจัยแวดล้อมว่า จะส่งผลกับยอดขายเท่าไหร่ ในทีมพวกผมจะเรียกว่า “มโน” เราไม่เคยจะเดาอะไรได้แม่นมาก ๆ เลยเพราะเราไม่เก่งวิชาสถิติจริงๆ ซึ่งในตลาดเองปัจจุบัน มีโปรแกรมมากมายที่ช่วยในการพยากรณ์และมีความแม่นยำค่อนข้างสูงด้วยเนื่องจากเครื่องคอม เอาหลักการทางสถิติใช้คำนวณ และป้อนข้อมูลอดีตเข้าไป รวมทั้งใส่ factor เข้าไปด้วย คราวนี้ ก็พอจะเห็นภาพใช้ไหมครับ y = ax + b มาเลยทีเดียว เมื่อคอมเอา a และ b จากการ fit สมการจากข้อมูลนับล้านได้ ครับดีกว่าเราแน่นอน

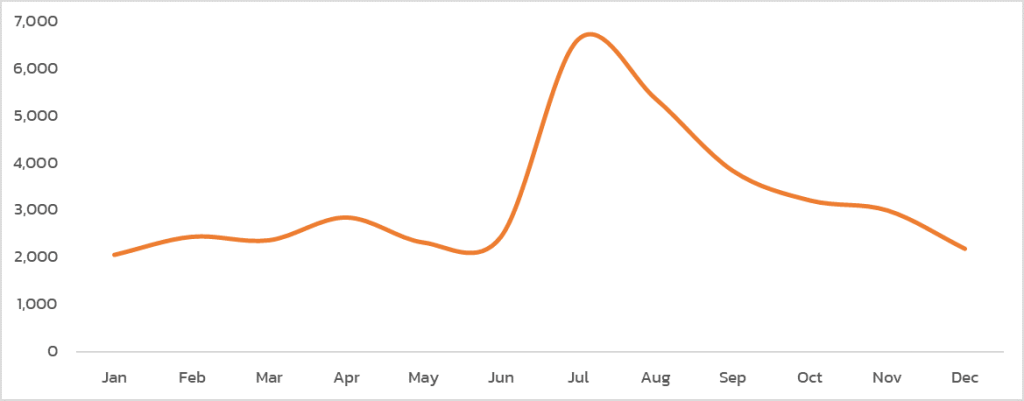

มาลองประมาณปริมาณสินค้าเล่น ๆ กันนะครับ แต่ละเดือนจะมียอดเฉลี่ยนจากการคิด ค่าเฉลี่ยของข้อมูลของแต่ละตัวออกมา จะได้ค่าเฉลี่ยออกมาได้ตามภาพ แต่ส่วนตัวผมหาค่า Standard deviation หรือ ค่าเบี่ยงเบนมาตรฐานเผื่อไว้ด้วย เพื่อมองว่าค่าเฉลี่ยมีความเหวี่ยงขึ้นลงแค่ไหน ถ้าหากว่า การเหวี่ยงน้อย แสดงว่า…ค่าเฉลี่ยใกล้เคียงกับ 0 แสดงว่า ค่าเฉลี่ยมักจะเกิดขึ้นประจำแต่ถ้าหากว่า ค่า STD สูงมาก ๆ ค่าเฉลี่ยจะค่อนข้างเป็นค่าที่ไกลจากการขายจริงพอสมควร เช่นมีการขายแบบ big lot เข้ามา หรือ มีการฮิตขึ้นมาบนตัวสินค้านั้นแบบสุดๆ

โดยการประเมินยอดขายย้อนหลังจะต้องใช้วิจารณาณตัดสินใจร่วมด้วย เนื่องจาก สถิติที่มีอาจไม่เพียงพอเพราะสถานการณ์ บางอย่าง เช่น โควิทก็พาให้ยอดขายเพี้ยนได้ อาจจะสังเกตได้จากยอดนักท่องเที่ยว เมื่อพบกันได้ยาก นักท่องเที่ยวก็ต้องแยกจากเราไปโดยปริยาย ยอดนักท่องเที่ยวหายไปก็คือตัวเลขที่ส่งผลให้ค่า STD เหวี่ยงอย่างมาก สำหรับค่าเฉลี่ยของนักท่องเที่ยว

ปัญหาใหญ่ของการ forecast คือ คุณจะรู้ได้ยังไง ว่า ต่อไปยอดขายจะเป็นยังไง มีคำถามที่เราต้องคิดเยอะแยะมาก ๆ เช่น เงินเฟ้อ สงคราม โรคภัย ค่าแรง และอื่นๆ เมื่อเพิ่มขึ้น หรือลดลง จะส่งผลต่อยอดขายอย่างไร…ที่สำคัญคือ..เดาได้ยากมากว่ากระทบอย่างไร เพราะผลกระทบใหญ่ๆ พวกนี้จะส่งผลต่อ การขนส่ง การผลิต และอื่นๆ อีกมากมาย….พอจะมองเห็นแล้วไหมครับว่า ปัจจัยอะไรที่กระทบต่อการวางแผนมากๆ ปัจจัยหลายอย่าง มีผลมากน้อยต่างกันไป แต่เราต้องเข้าใจและศึกษาให้ได้ว่า ความเปลี่ยนแปลงกระทบกับยอดขายเท่าใด เราถึงจะใส่ค่าได้ว่า Growth หรือ ค่าเติบโต อย่างไร เช่น เงินเฟ้อ ขึ้น ปีละ 3% หรือ ค่าแรง เพิ่มจาก 350 บาท เป็น 450 บาทต่อวัน เมื่อประเมินเราจะรู้ว่า ถ้าหากปัจจัยส่งผลเชิงบวกกับตัวสินค้า เช่นทำให้ราคาถูกลง หรือ ยอดขายเพิ่ม..จำนวนชิ้นก็น่าจะเพิ่มขึ้น หรือหากปัจจัยส่งผลเชิงลบกับตัวสินค้า เช่นต้นทุนที่สูงขึ้น หรือเงินคงเหลือของประชาชนลดลง ก็ควรจะต้องเผื่อไว้ว่า ทุกๆ การขึ้นราคาของน้ำมันในแต่ละเดือน ส่งผลต่อยอดขายอย่างไร

เมื่อรู้ถึงปัจจัยเชิง บวกและ ลบ กับการพยากรณ์ปริมาณสินค้าจะสามารถทำได้ใกล้เคียงหรือคาดเดาว่า แม่นยำขึ้น ซึ่งหากคุณต้องการความแม่นยำที่มากขึ้นเรื่อย ๆ จำเป็นจะต้องเข้าใจถึงค่าความถูกต้องทางสถิติที่ไว้วัดผล เมื่อทำได้ค่าใกล้เคียงมากขึ้นเรื่อย ๆ เราก็จะใช้ค่านั้นในการคิด Supply plan ต่อไป

การทำ Demand Forecast นั้นดี ถ้าทำได้ แต่หากว่าไม่ได้ทำมีผลอย่างไรมากมายไหม ต้องบอกว่า ถ้าขายดีจริงก็ไม่มีอะไรมาก ซื้อมาเท่าไหร่ ขายไปได้หมดก็จบเรื่อง แต่ถ้าหากว่าต้องการเปลี่ยนยอดการขายจะสามารถใช้การพยากรณ์ช่วยได้ไม่มากก็น้อยนะครับ เช่น ถ้าคุณขายจนหมดทุกวัน เต็ม Cap ของร้านคุณแล้ว แสดงว่า ตัวเลขที่เราจะพยากรณ์ก็ต้องระวังเรื่องยอดขายที่จะเพิ่มขึ้น เราไม่ควรคาดการณ์เพิ่มยอดมากจนเกินจริงไป เพราะจะทำให้เรา เข้าใจว่า กิจการของเราโต โดยปราศจากการอ้างอิง

ผมได้เจอกิจการ startup ไม่ได้ทำสถิติเชิงวิเคราะห์ที่มากพอ ครอบคลุมทั้งตลาด และซื้อของแบบระดับปิดตู้ หรือขั้นต่ำของการสั่งซื้อมา พบว่า ทุนจมกระจายเลยทั้ง ๆ ที่ขายดี แต่ตอนนำเข้าสินค้ามาขายกลับไม่ได้ประเมินว่าคู่แข่ง หรือ สภาพเศรษฐกิจกำลังถดถอย ของเต็มคลัง ขายไม่ได้ จมทุนระดับ ตู้คอนเทรนเนอร์เลยทีเดียว การพยากรณ์จึงเป็นสิ่งที่ไม่ทำก็ไม่เสียหายครับ ถ้าคุณขายสิ่งนั้นดีมากๆ อยู่แล้ว แต่แค่คุณจะไปต่อได้ยากมาก อย่างที่บอก ไม่รู้ demand วางแผน Supply ไม่ได้ เราซึ่งเป็นผู้ประกอบการก็จบครับ…แต่เรื่องของ Supply ยังมีอีกหลายแง่มากนะครับ เราจะมาเริ่มคุยกันจริงจังต่อจากนี้ครับ

เมื่อเราทำกิจการ และเราประมาณความต้องการของสินค้าได้แล้ว ก็ต้องวางแผนเพื่อจะเติมสินค้าเข้าไปยังปลายทางที่เราขาย หรือที่เรียกว่า Sale Channel การเติมสินค้าเข้าไปที่ Sale Channel ต่าง ๆ เราเรียกว่า Supply plan หรือ การเดิมอุปทาน นั่นเอง ในทางโรงงานอุตสาหกรรม อาจจะไม่ได้เรียกว่า Sale Channel แต่การเติมเพื่อ line ผลิตนะครับ

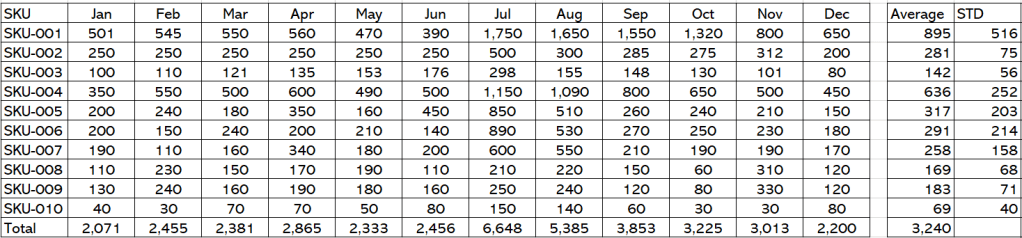

Supply plan หรือ แผนการเติมอุปทาน มีงานหลัก ๆ คือ การมองยอดการใช้ (Consumption) ที่เกิดขึ้นกับตัว inventory และ รูปแบบข้อจำกัดของการเติม โดยปัจจัยที่เกี่ยวข้องกับ Supply plan ที่เห็น ๆ ชัด มีดังนี้

1. Consumption หรือ ยอดการใช้งาน

2. Inventory หรือ สินค้าคงคลัง

3. Lead time หรือ เวลารอบการสั่งซื้อ

4. Inventory Day / Stock Cover Day หรือ ปริมาณวันที่สินค้าจะมีพอเพียงต่อการขาย

5. Order condition หรือเงื่อนไขการซื้อขาย

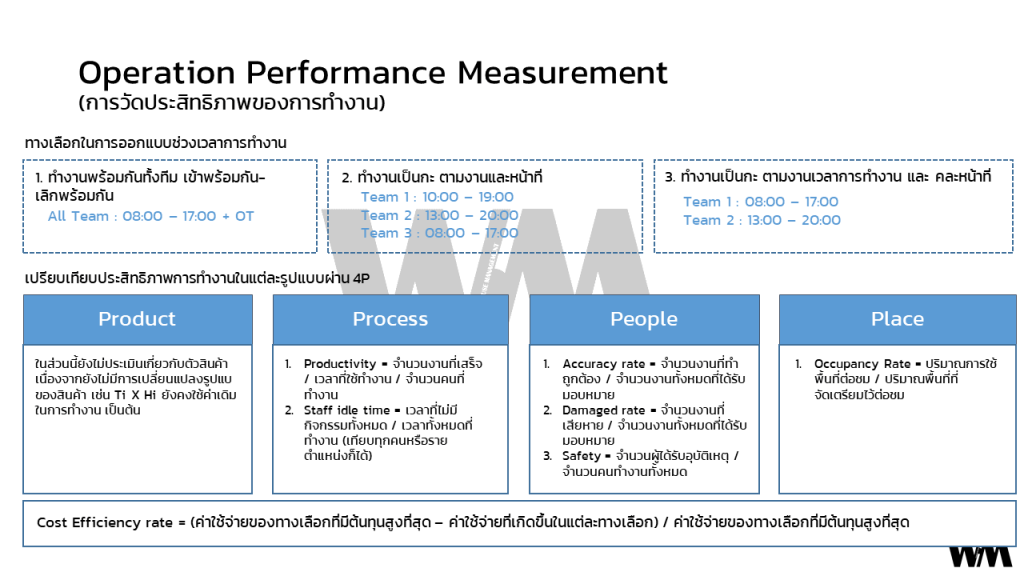

6. Operation performance หรือ ศักยภาพในการจัดการ อาจจะเรียกว่า Capacity

และมีผู้ที่เกี่ยวข้อง ดังนี้

1. Marketing หรือ ฝ่ายกลายตลาด

2. Buyer หรือ ผู้ซื้อ ซึ่งจะเรียกสั้นๆ ว่า จัดซื้อ นั่นเอง นะครับ

3. Inventory Management หรือ ผู้จัดการการไหลเวียนของ สินค้าคงคลัง

4. Store หรือ Production Line หรือ ผู้ใช้ inventory ไปหาเงินนั่นเอง

5. Warehouse หรือ ผู้จัดเก็บสินค้า อาจจะในรูปแบบของคลังสินค้า หรือ อาจจะหลังร้านก็ว่ากันไปตามความเหมาะสม

ปัจจัยเหล่านี้จะทำงานกันอย่างสอดคล้อง เพื่อโดยหน่วนงานแต่ละหน่วยทำหน้าที่ของตนเพื่อผลักดันให้สินค้าไปถึงมือผู้ใช้งานได้อย่างรวดเร็ว และอีกมุมคือการทำให้สินค้ามีความเหมาะสมต่อยอดขาย การทำงานสาย Supply Chain จะเน้นเรื่องการ Rebalance ตลอดเวลาเพื่อให้เกิดยอดขายที่เพียงพอ และลดความเสี่ยงต่อการสูญเสียโอกาสการขาย ซึ่งแต่ละคนจะมีหน้าที่ที่สอดคล้องกัน

จากที่เคยอธิบายมา การเริ่มต้นของการวางแผน การเตรียมสินค้านั้นเริ่มจากความต้องการ ซึ่งเราไม่สามารถเดาได้ บริษัทเองก็มีความต้องการเช่นกัน การวัดด้วยยอดขายเพื่อพิสูจน์ว่าบริษัทเติบโตขึ้นจึงเป็นความต้องหนึ่งของบริษัท เช่นกัน บางครั้งการสร้างอุปทานเพื่อให้เกิดอุปสงค์ก็มีเหมือนกันนะครับ แต่ค่อนข้างหายากในยุคปัจจุบัน เพราะบริษัทเองมีจำนวนมาก ผลิตที่ใกล้เคียงกันหรือ คล้ายๆ กันออกมาเพราะ Me Too Strategy เป็น กลยุทธ์ที่ถือว่า ค่อนข้างง่ายสำหรับการเข้าตลาด แต่ถ้าจะเป็นเจ้าแรกต้องนำเสนอให้ได้แบบ Apple ก็คงต้องใช้ฝีมือมาก เนื่องจากการทำให้เป็นที่ 1 นั้นก็จะช่วยให้เราต้องการสินค้าตัวนั้นจริงๆ

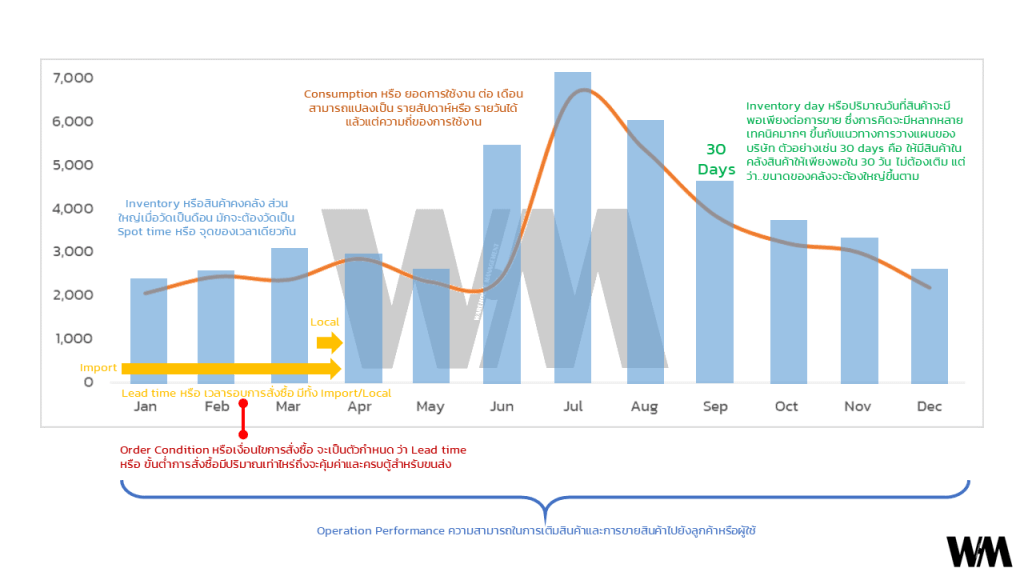

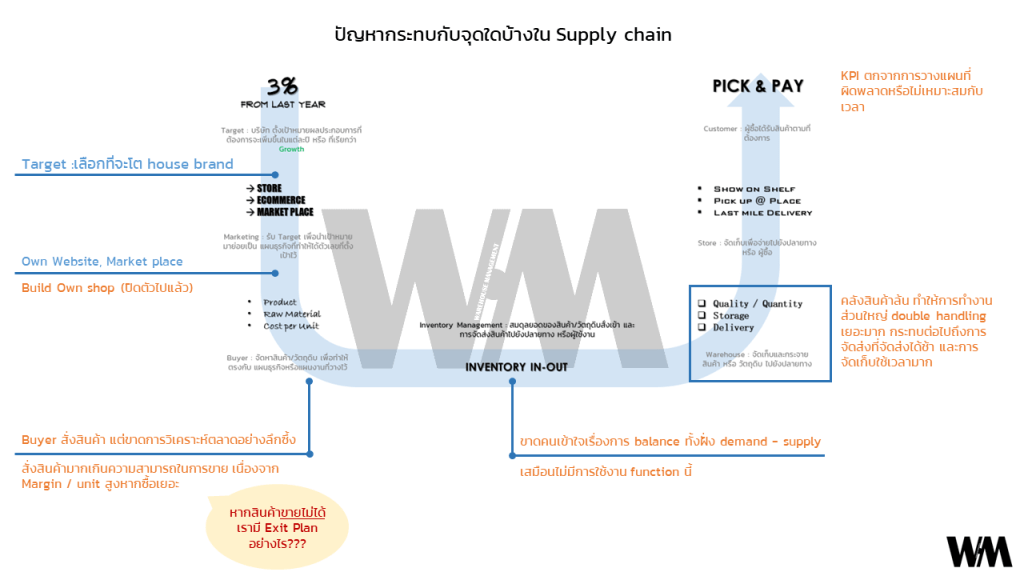

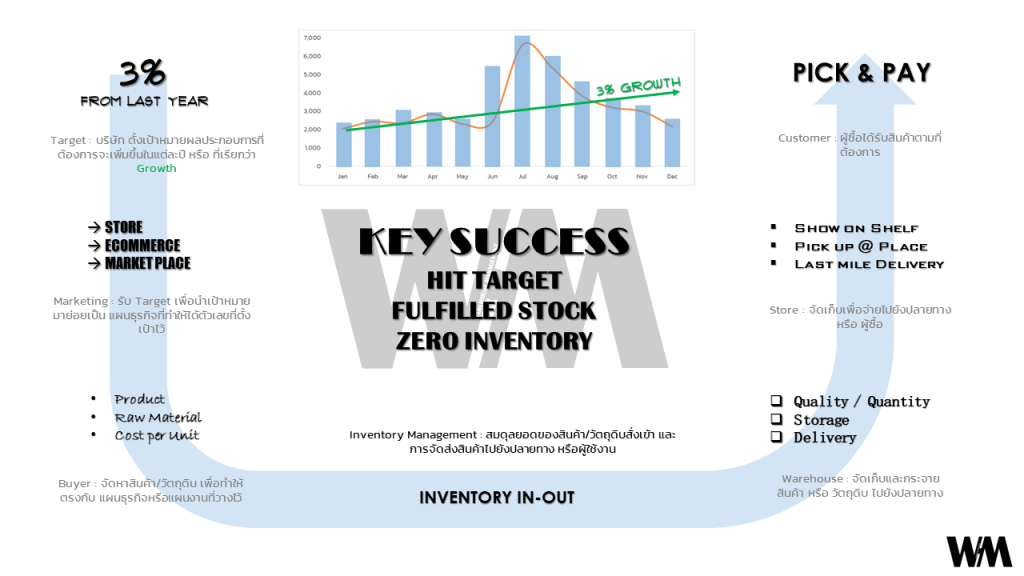

เพื่อให้ง่ายต่อการทำงาน การตั้งเป็นตัวเลขจะช่วยได้เยอะเลย ดังตัวอย่างที่แสดงในภาพ บริษัทต้องการเพิ่มอัตราการขายสินค้าได้ ที่ 3% ต่อปี ซึ่งเมื่อได้รับเป้าหมายแล้ว ทุกทีมจะทำหน้าที่คล้ายๆ กัน คือ ทำให้ได้เป้า (แต่เป้าจะย่อยได้แค่ไหนว่ากันอีกทีนะครับ เพราะโครงสร้างแต่ละบริษัทไม่เหมือนกัน) จากตัวอย่าง เราได้ขายใน Store, Ecommerce (Website, line, robinhood, etc) , Market place (Shopee, Lazada, etc) เหล่านี้

เราจะต้องเลือกว่า ยอดจากแต่ละช่องทางขายจะสักเท่าไหร่ ก็ใช้การออกแบบว่าแต่ละช่องทางจะจัดการอย่างไร เพื่อให้ขายได้มากเท่าที่จะได้ เช่น ปีนี้จะโต Ecommerce หรือ Website ของเราเอง เป็นหลัก Store อาจจะให้ทำยอดตามเดิมไม่ให้หลุดจาก 3% และ Market place อาจจะให้สัก 1-2 % ไม่คาดหวังแต่ต้องไว้ด้วย แต่สุดท้ายทุกบริษัท ส่วนใหญ่ไม่นิยมทำทางเดียว แต่จะเอาทุกทาง จริงไหมครับ (-_-!)a เราจะกระจายยอดเลยยาก และถ้าหากว่า ทีมงานของแต่ละช่องทางเป็นคนละทีม ทุกคนย่อมต้องรักษาตัวรอดเป็นยอดคน เอาของตัวเองก่อน นี่คือ อะไรที่ Super classic ครับ เกิดแทบจะทุกองค์กร เพราะ เป้ามันบีบจริง ๆ

เมื่อแต่ละช่องทางได้เป้าหมายและออกแบบว่าจะขายอะไร กลุ่มไหน ก็ ถึงเวลาที่ จัดซื้อ (Buyer) ต้องซื้อของเข้ามาเพื่อให้ขาย การจัดซื้อ ไม่ง่ายครับ เพราะต้องรู้ว่าสินค้ากลุ่มนี้ อะไรจะ “ป๊อก” หรือ “แป๊ก” นะครับ ถ้าป๊อกก็ดีไป สั่งมาเท่าไหร่ขายได้เกลี้ยง แต่หากว่าสั่งมาแล้ว แป๊ก ก็เต็มคลังครับ และการจัดซื้อนี้มันมีการฮั้วเข้ามาได้ง่ายดายมาก รวมทั้งงานที่เยอะมาก การจะให้ buyer ซื้อ แต่ผู้เดียวก็ดูจะกระไร จึงมีอีกทีมที่อยู่ด้วยว่า คลังสินค้า พอเก็บไหม หน้าร้านของพอขายไหม…ก็เลยต้องสร้างทีม Inventory Management หรือ Supply chain management (SCM) ขึ้นมาเพื่อเป็นทั้งคนกลางและวางแผน ให้ระบบสินค้าคงคลังสอดคล้องกันทั้งระบบงาน rebalance ล้วน ๆ โดยรายละเอียด จะขอยกยอดไปเล่าเชิงลึกในตอนต่อๆ ไปนะครับ

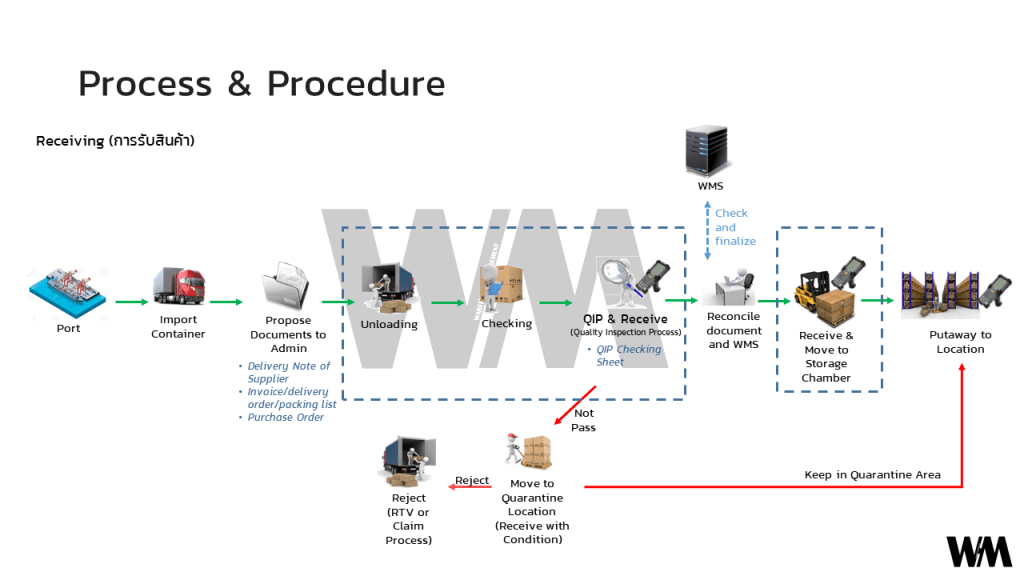

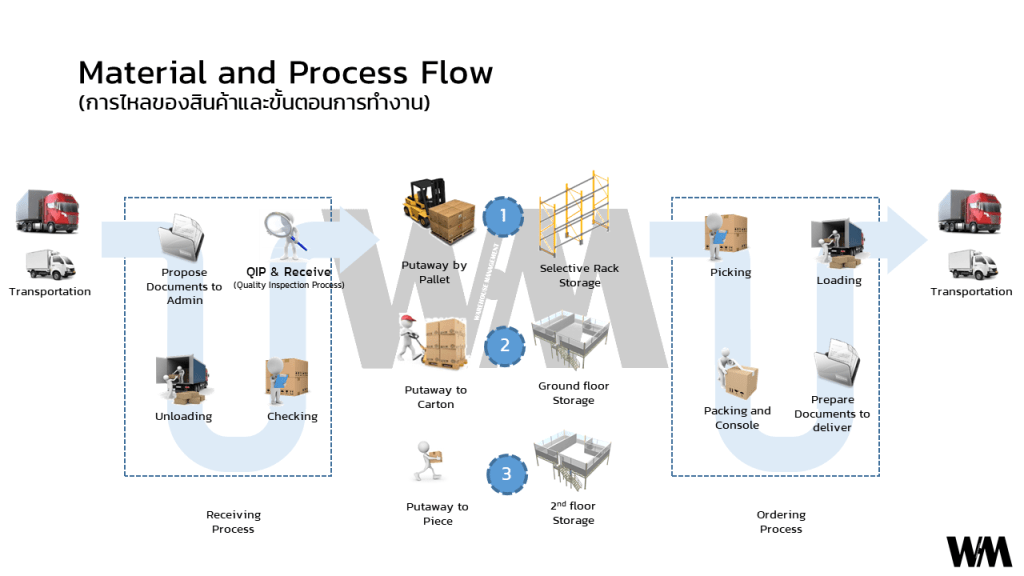

เมื่อสินค้าเข้ามาแล้วก็ไม่ยากครับ คลัง (Warehouse) รับสินค้า ตรวจสอบ รวมทั้งเป็นตัวแทนของบริษัทผู้ยืนยันว่าได้รับสินค้าครบ (รู้แล้วใช่ไหมครับ ทำไมงานรับสินค้าจึงมีเวลาจำกัดและต้องตรวจสอบสินค้าตามที่ตกลงกับลูกค้า หรือ เจ้าของเงินเสมอ เพราะคนคลังเป็นตัวแทนของเจ้าของสินค้านั่นเอง) โดยคลังสินค้า ก็ดำเนินการ รับ (Receive) เก็บ (Storage) จ่าย (dispatch) ไปยังปลายทาง ทั้ง Store/ Ecommerce/ Market place ขึ้นอยู่กับขั้นตอนการทำงานของคลัง (สามารถดูรายละเอียดยิบ ได้ใน Warehouse Management 101)

เมื่อคลังสินค้าส่งสินค้าไปยังร้านค้าแล้ว คราวนี้ถึงเวลาการขายของในรูปแบบ ไม่ว่าจะ เชียร์สินค้า จับนั่นนี่มารวม bundle ขาย หรือจะตั้งกองเพื่อขายสินค้าราคาพิเศษ พวกนี้คืองานที่หน้าร้านต้องไล่ทำเพื่อให้ยอดขายเป็นไปตามที่วางแผนไว้ ซึ่งสินค้าตัวที่ขายไม่ได้ก็เป็นปัญหาเช่นกัน มีทั้งต้อง Return to Vendor (RTV) หรือ Sale เป็นต้น เหล่านี้คืองานที่เสมอว่าหน้าร้านเป็นคลังสินค้าเล็ก ๆ ได้เหมือนกัน เพราะต้องคอยจัดการ inventory ให้สามารถขายได้เสมอ

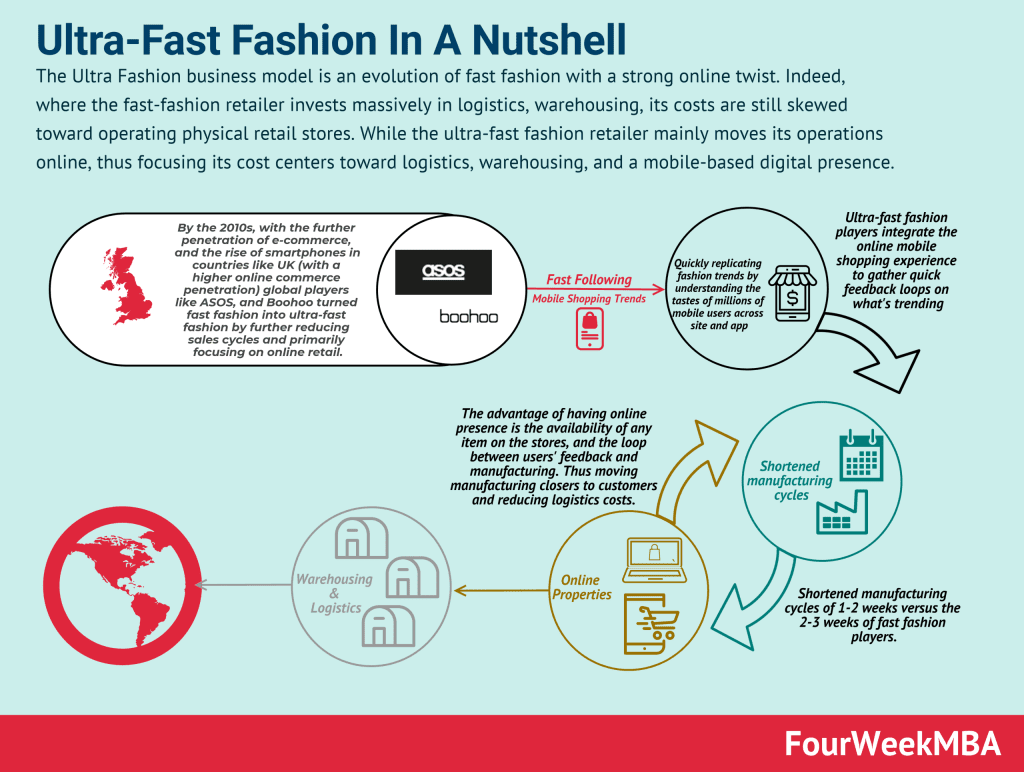

ตั้งแต่ปี 2010 ที่ผ่านมา โลกก็เริ่มเรียนรู้ว่า ผู้ขายสามารถส่งสินค้าไปยังปลายทางโดยที่คุยตรงได้ง่ายขึ้น เนื่องจากมี platform ให้เราวางขายสินค้าของเราได้บนมือถือและ internet website ต่าง ๆ กลายเป็นช่องทางที่เกิดขึ้นอย่างรวดเร็วและแพร่หลายอย่างมาก การทำ Supply plan ก็ซับซ้อน Demand ก็เริ่มจะเดาไม่ได้เสียแล้ว เพราะความต้องการรายวันที่เปลี่ยนไป รวดเร็วตาม trend ของโลก ไม่ว่าจะ อุบัติภัย โรคระบาด หรือแม้กระทั่ง fashion พวกนี้เป็นปัจจัยอันอ่อนไหวที่กระทบไม่รู้ลืมกันเลยทีเดียว…

มีเรื่องจากการทำ Supply plan มาเล่าให้ฟังครับ ผมได้ไปช่วยทีมงานนั้นออกแบบคัลงสินค้าเพื่อรองรับการขายสินค้า Online ในช่วงปี 2018 – 2020 ก็ถือว่าเป็นประสบการณ์ที่ดีเพราะ ผมได้คุยกับระดับผู้บริหารโดยตรง และเห็นความสัมพันธ์ระหว่างคลังสินค้า และการสั่งสินค้าเข้ามาขาย ด้วยความที่ใหม่มากจึงไม่เข้าใจจนกระทั่งได้มาทำงานสายนี้เลยเข้าใจมากขึ้น

เรื่องราวที่เกิดขึ้นคือ website ของเจ้านี้ ขายของได้ดีมากครับ จนเจ้าของได้ลงหนังสือพิมพ์ เลยทีเดียว แต่วันแรกที่ผมเข้าไปที่คลังสินค้า พบเจอปัญหาที่เป็นปกติเหมือนกับคลังทั่วไป มีสินค้าที่ซื้อมาขายตั้งแต่ปี 2016 ก็ยังนอนอยู่ในคลัง จนถึงปี 2020 ที๋โควิทมา สินค้าเหล่านั้นก็ยังอยู่ การออกแบบคลังสินค้าจึงไม่ได้แปลกจากไปการออกแบบทั่วไปครับ แต่สิ่งที่เกิดขึ้นหลังจากนั้นเป็น บทเรียนทางด้าน Supply chain ที่ผมเข้าไปเป็นส่วนนึงของทีมงาน ซึ่งเป็นส่วนของคลังสินค้า

ในช่วงต้นปี 2019 มีภาวะ การเผาไหม้ ป่า ของจังหวัดเชียงใหม่ และควันเดินทางปกคลุมไปทั่วเลย เนื่องจากอากาศที่ร้อน ทำให้อากาศไม่ไหลไปไหน ทำให้กระแสของเครื่องฟอกอากาศมาแรงมาก และเจ้านี้ก็นำมาขายจนเรียกว่าสั่งเข้ามาจนแทบจะไม่ต้องนำสินค้าจัดเก็บ และแค่โพสบน website ยอดขายก็ถล่มทลาย แม้นว่าเครื่องฟอกจะแพงแค่ไหน (เทียบจากตั้งต้นที่ หลักหมื่น ปัจจุบันหลักพัน ลดแล้วลดอีก ยังขายไม่ออก)

ทางบริษัทจึงตัดสินใจ 2 ทางเลือกคือ

1. สั่งของให้เพียงพอต่อการขาย อันนี้เพื่อแก้ปัญหา เฉพาะหน้าให้เราสามารถประคองความนิยมของ website รวมทั้งได้เงินหมุนกลับเข้ามาที่บริษัท

2. สร้าง brand ของตัวเองเพราะของจีนราคาไม่แพง สามารถทำได้ง่าย ๆ ตีตราแล้วก็ขายในราคาที่ถูกกว่า เพราะ Margin ของ house brand เยอะกว่าการไปซื้อ แบรนด์อื่นมาขายแล้ว

ข้อแรก การซื้อ แบรนด์ที่ขายได้อยู่แล้วมา ไม่มีปัญหาครับ แต่เมื่อเริ่มสั่ง house brand มาขาย ปุ๊บ พบว่า มัน “แป๊ก” ครับ ขายไม่ออก ไม่ว่าจะใช้วิธีไหน เช่น เอาดารามาโพส และ ทั้งที่ราคาถูกกว่า ก็ยังขายไม่ได้ ซึ่งการสั่งสินค้าเข้ามาก็สั่งเป็นตู้ ๆ เลยนะครับ 40 ฟุต container ไม่ได้มาแค่ตู้เดียวนะครับ 2-3 ตู้ ตู้ละ 40 พาเลทนะครับ ลองจินตนาการนะครับ คลังขนาด 1,200 พาเลท มาสินค้าที่ขายไม่ออก 120 พาเลท มันเป็นภาพที่น่ากลัวขนาดไหนครับ

สิ่งที่เกิดขึ้นหลังจากนั้นคือ เมื่อตัวนี้ขายไม่ได้ แต่มั่นใจในการสร้าง house brand เพราะอยากได้กำไรเยอะ ก็เลยสั่งผลิตภัณฑ์ตัวอื่นเข้ามาอีก อะไรเป็นกระแส เอาหมด ไม่ว่าจะ พัดลม เครื่องดูดฝุ่นแบบพก สั่งเข้ามาอีกมาก และหลากหลายครับ ซึ่งสภาพก็ยังพอขายได้บ้าง แต่ขายได้ไม่ดีสู้ brand ที่มีในตลาด ซึ่งเราต้องยอมรับว่า ถ้าสั่งยอดน้อยมาทดลองขาย ก็ทำราคาไม่ได้(ดังหวัง) แต่มันขายไม่ได้ ภาวะสินค้าล้นคลังจึงเริ่มเกิดขึ้น การสร้างคลังสินค้าในพื้นที่ที่เหลือจึงเกิดขึ้น และขยายต่อ เพื่อเก็บเงินของบริษัทในรูปของสินค้า house brand แต่การขายก็ยังไม่สามารถหมุนได้จริง ๆ สินค้าก็ล้นไปเรื่อย ๆ ครับ

บทเรียนนี้สอนอะไรผมบ้าง…

การสั่งสินค้าเข้ามาขายนั้นอาจจะต้องดูก่อนว่า demand ที่มีเป็น demand แท้ หรือ demand เทียม เช่น ความต้องการที่มีจากฝุ่นนั้นสำหรับผมแล้ว มองว่า มันอันตรายจริงครับ แต่มันอยู่ไม่นานมาก รวมทั้งประชาชนเองจะซื้อกันกี่ครัวเรือน ผมมองว่า ถ้ามีบ้านคงอยากซื้อ แต่ถ้าคนที่อยู่หอ หรือ บ้านที่ไม่มีกำลังซื้อมากนัก ก็คงซื้อหรือไม่ซื้อก็เป็นไปได้ ยอดขายมันอาจจะไม่ยาวจนเกินไป …การจะเลือกขายควรเลือกขายสินค้าที่มีในตลาดและยอดขายตลอดๆ ดีกว่า อย่างน้อยๆ การซื้อซ้ำ ยังพอจะเกิดขึ้นได้…

การสร้าง brand เพื่อให้ติดตลาดไม่ง่าย และเราอาจจะจมเงินได้ ถ้าหากว่า เรากลัวขาดทุน กำไร….Shein คือบริษัทที่ขายสินค้าแฟชั่น แต่ร่ำรวยขนาดที่ SARA ยังสยองว่า ไอ่นี่มาจากไหน คำตอบคือ เค้าสั่งน้อย และขายให้หมด…เทคนิคนี้ จะมองและยอมรับก่อนว่า “ต้นทุนที่จมคือกำไรที่หายไป” ครับ (อันนี้ผมเรียนจากคุณพ่อผมเลย)

การวัดผลไม่ชัดเจน ทำให้พนักงาน ขอทำให้ตัวเองรอดพอ เช่น ตั้งไว้ว่า ทีมงานแต่ละคน จะต้องหาสินค้าใหม่เข้ามาขายใน เวบให้ได้ อย่างนั้นพนักงานก็หาของมาเติม สั่งเติมตลอดเวลา สินค้าล้นคลัง อ่วมสิครับแบบนี้

การวางแผน Supply plan สำคัญต่อการจัดการต้นทุนมาก เพราะสินค้าคงคลัง (inventory) คือต้นทุนที่ใหญ่มาก เพราะเสียทั้งค่าจัดการและต้นทุนของตัวมันเองอีก

การซื้อสินค้าเข้ามาขาย หรือไม่ว่าจะวางแผนสินค้าขายเป็นส่วนสำคัญมาก อาจจะไม่ได้เกิดจาก ฝั่งแค่ผู้ขายอย่างเดียว แต่ต้องมองถึงภาวการณ์ถูกซื้อด้วย ว่าเป็นอย่างไร สินค้าคงคลังมากเกินไปไหม และที่สำคัญมากที่เราไม่ได้ พูดถึงกันคือ Exit plan ครับ เพราะทุกครั้งที่จะให้หาสินค้าใหม่มานั้น……ต้องมี exit plan เสมอครับ ถ้าขายไม่ได้ นอกจากลดราคาแล้ว เราทำอะไรได้อีกไหม….

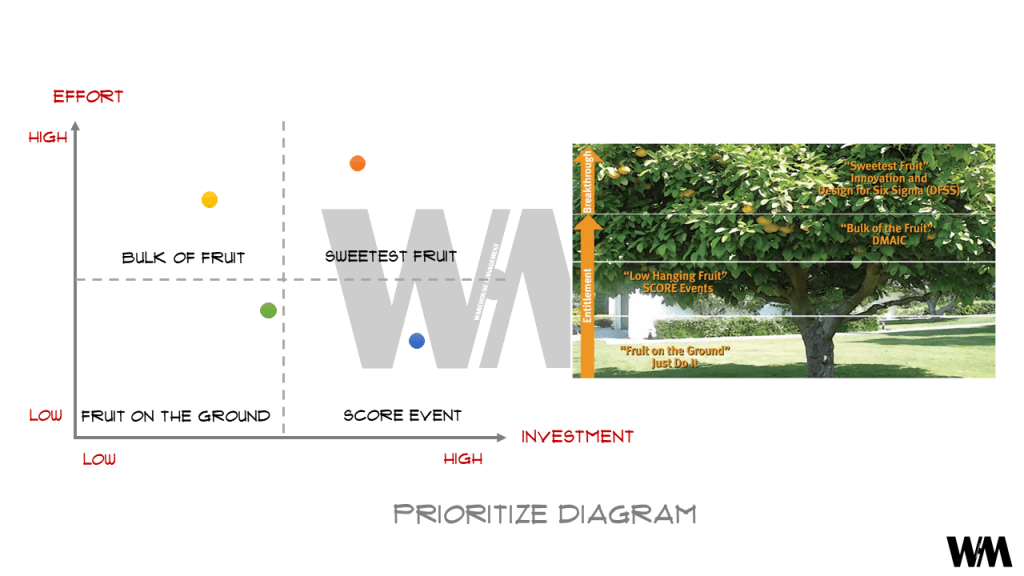

จากบทเรียนของบริษัทที่กล่าวมา ถ้าเป็นเราจะเริ่มทำ Supply plan อย่างไรดี ให้มี ปริมาณสินค้าเพียงพอต่อการขาย เป้าหมายของการขายของคงหนีไม่พ้น เรื่องที่ว่า “ถูกที่”, “ถูกเวลา”, “ถูกราคา”, “ถูกใจคนซื้อ” เรื่องพวกนี้สำคัญมากครับ เรื่องของการเลือกสินค้าตัวไหนมาขาย ผมขอเว้นไว้ก่อนนะครับ แต่ละคนเลือกขายของไม่เหมือนกัน การเลือก หรือที่เรียกว่า Taste

กรณีที่คุณได้รับมอบหมายให้มองให้ออกว่า สินค้าจะมีปริมาณเท่าไหร่ที่จะเข้าคลัง กับหน้าร้าน หรือ ไม่ว่าจะขายออนไลน์ คงต้องมาเริ่มที่เดียวกันคือความต้องการ ซึ่งได้เล่าไปแล้วว่าการทำ Demand Forecast มีหลากหลายวิธีมาก ถ้าคุณเก่งพอจะสร้าง สินค้าได้แบบ Steve Jobs เพื่อใช้ Supply creates demand อันนั้นก็แล้วแต่เลยครับ แต่ส่วนใหญ่อาจจะไม่ง่ายขนาดนั้น งั้นเรามาใช้ trend ของสินค้า มาเทียบก่อนว่า จริงๆ แล้ว ยอดการขายย้อนหลังของกลุ่มสินค้า (product group) ที่เราดูแลนั้น มีรูปแบบการถูกซื้อ อย่างไรในช่วงเวลาใดของปี เพื่อใช้ “คาดการณ์”

ปกติเรามักจะต้องดูประเภทกิจการว่ายอดการขายของสินค้าในมือเราวิ่งแบบไหน เช่น

สินค้า Consumer เช่น กระดาษทิชชู น้ำยาล้างจาน ขนม บะหมี่กึ่งสำเร็จรูป และอื่น ๆ ที่ขายได้ราคาโดยทั่วไปไม่แพง และไม่ค่อยมีความเฉพาะทางมากๆ โดยส่วนใหญ่ปริมาณการขายจะไม่ค่อยกระชากอะไรมาก ยกเว้นกรณีที่มีการโปรโมทแรงๆ หรือมี influencer ดันแล้วรอดก็จะกระตุ้นให้มีความต้องการมากขึ้น สินค้ากลุ่มนี้จะมีแนวโน้มที่ชัดเจน ยอดขายสามารถคาดเดาได้ไม่ยากมากนัก

สินค้ากลุ่ม Fashion เช่น เสื้อผ้า ซึ่งมีความหลากหลาย ไม่ว่าจะชุดสำหรับการทำงาน ออกกำลังกาย ท่องเที่ยว หรือกิจกรรมพิเศษ รวมทั้งตัวสินค้าเองมีความหลากหลายมาก ๆ เพราะ ทั้งตัวเราตั้งแต่หัวจรดเท้า บางคนมีทุกชิ้น บางคนง่ายๆ ก็มีน้อยชิ้นหน่อย ตามรสนิยม ซึ่งตัวราคาของสินค้ามีความหลากหลาย จากถูกๆ ไปยัง แพงๆ การประมาณความต้องการจึงมีความแตกต่าง ๆ มากๆ ตามสมัยนิยม รวมทั้งสภาพเศรษฐกิจช่วงนั้นพอควรเนื่องจากสินค้าบางตัวอาจจะอยู่ในเครือข่าย ฟุ่มเฟือย

สินค้ากลุ่ม Healthcare / Medicine อันนี้ประเมินได้ 2 ประเด็นใหญ่ ๆ คือยาทั่วไป กับยาเฉพาะทาง ซึ่งทั้งสองแบบมักจะมีความมต้องการ แบบ ฉุกเฉิน เป็นหลัก กับ ช่วงฤดูกาลว่าจะมีโรคนำเข้า หรือ เข้าสู่ประชาชนแบบไหน ซึ่งถ้าจัดช่วงเวลาอาจจะพอเดาๆ ได้ แต่ว่า ถ้าหากว่าจะให้แม่นๆ คงยาก ซึ่งทำให้ การผลิตคาดการณ์ได้ยาก ยาบางตัวจึงมีราคาแพงมาก ไม่ใช่ตัวยาแพงนะครับ แต่ผลิตน้อยแต่ดันจำเป็นนี่สิครับ

กลุ่มสินค้า Construction หรือ กลุ่มที่อยู่อาศัย ไม่ว่า วัสดุก่อสร้างไปจนถึงของประดับบ้าน อาคารสำนักงาน สินค้ากลุ่มนี้จะมีราคาที่ค่อนข้างสูงสำหรับตัวหลัก และมีอะไหล่อีกพอควร เลยทีเดียว ใช้ในปริมาณที่เยอะๆ ทำให้ปริมาณการซื้อค่อนข้างสูง ส่งผลให้ภาพรวมของธุรกิจประเภทนี้ เป็นไปตามสภาพเศรษฐกิจอย่างชัดเจน สายอสังหาจะชัดเจนมาก ถ้าเทรนมาก็เกาะกระแสตามไปทั้งหมวด หรือ อาจจะมีวิกฤตเกิดขึ้น เป็นต้น

กลุ่ม Automotive หรือสายรถยนต์ ทั้งไฟฟ้าและเครื่องจักรสันดาษ พวกนี้ trend เดาได้ยากมาก เพราะการขับเคลื่อนจะเปลี่ยนไปตามกระแสการเดินทาง ซึ่งปัจจุบันรถยนต์ไฟฟ้ามาแรงมาก กำลังผลิตไม่พอ…หรือ ความต้องการยังมาไม่ถึงไม่มั่นใจนะครับ…แต่เทคนิคของสายนี้เค้าจะไม่ได้สร้างกระแสกันเล่นๆ แต่สร้างให้เรารู้สึกว่า เป็นสินค้าที่บ่งบอกฐานะ รวมทั้งมีราคาที่สูง ดังนั้นการประมาณยากนักก็สร้างกระแสแล้วให้ demand วิ่งตาม สาย lean เราเรียกว่า ระบบ Pull คือ ให้มียอดจองก่อนแล้วค่อยผลิตยังทัน แต่ถ้าอยากได้กำไรเยอะๆ การผลิตเยอะอาจจะไม่ตอบโจทย์อีกแล้ว

กลุ่มสินค้า Electronic appliances หรือพวกเครื่องใช้ไฟฟ้า อันนี้มองได้ 2 มุมทั้งความจำเป็น สมัยใหม่ เช่นเครื่องซักผ้า ตู้เย็น เครื่องปรับอากาศ หรือ สายแฟชั่น พวกนี้เป็นไปตามกระแสเหมือนกัน ใครดังใครใช้แล้วดี มีบอกต่อ แต่เล่นไม่ง่ายเพราะเป็นตัวที่ยิ่งมีทางเลือกเยอะราคายิ่งถูก ดังนั้นเวลาที่ผู้ผลิตเยอะขึ้น ราคาถูกลง การคาดการณ์ทำได้ยากขึ้น เพราะเบียดกันเองในตลาด

เมื่อเรารู้ประเภทสินค้าที่ดูแลแล้วก็สามารถจัดการได้ว่าจะจัดเตรียม supply plan อย่างไร ซึ่งเมื่อรู้ว่าต้องการปริมาณเท่าไหร่แล้วก็คิดย้อนกลับว่า สินค้าจะถึงมือลูกค้าเมื่อไหร่นั้นเพื่อให้เป็นไปตามแผน เริ่มด้วยการเตรียม Lead time ในแต่ละขั้นตอนก่อนว่า สินค้าจากต้นทางไปยังปลายทางมีเวลาเท่าไหร่

โดยเวลาที่ต้องคำนึงถึง รวมไปด้วย เวลาในการผลิตของผู้ผลิต โดยจะสามารถผลิตด้วยเงื่อนไขใด เช่น ปริมาณการสั่งซื้อต้องเพียงพอต่อการผลิตในแต่ละรอบ หรือ ปริมาณจะต้องเพียงพอต่อความจุของระบบการจัดส่งที่มี หรือมากพอจะให้ผลิตแต่ละครั้ง ในส่วนนี้ทางผู้ผลิตจะเป็นผู้กำหนดว่า ต้องการเวลาเท่าไหร่ ต่อคำสั่งซื้อ

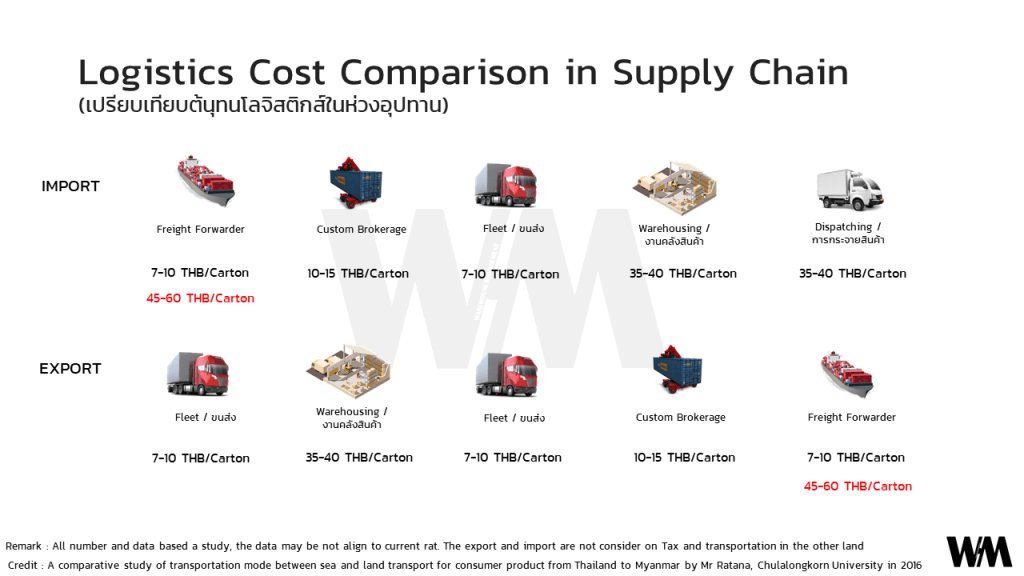

เมื่อสินค้าผลิตเสร็จสิ้นแล้วสินค้าขึ้นตู้มาจากโรงงาน จะเดินทางผ่าน เรือ ท่าเรือ หรือ จากโรงงานตรงมายังคลังสินค้า ก็แล้วแต่เหตุการณ์ แต่ส่วนนี้เป็นส่วนสำคัญมากสำหรับโลกปัจจุบัน เพราะการขายของระหว่างประเทศเป็นอะไรที่สากลกว่าในอดีตมาก ดังนั้นจากประเทศหนึ่งผลิตเพื่อส่งไปยังอีกประเทศเป็นเรื่องที่มีผู้ให้บริการ หรือที่เรียกว่า Logistics Service สินค้าจึงมีคนกลางเข้ามาเกี่ยวข้อง เพื่อนำมาถึงปลายทาง ทั้งในส่วนจาก โรงผลิต มายัง คลังสินค้า จากคลังสินค้าถึงมือลูกค้า เวลาในการขนส่ง จึงเป็นสิ่งที่ต้องนำมาประเมิน ยิ่งซับซ้อน ยิ่งแพงและเสียโอกาสการขาย

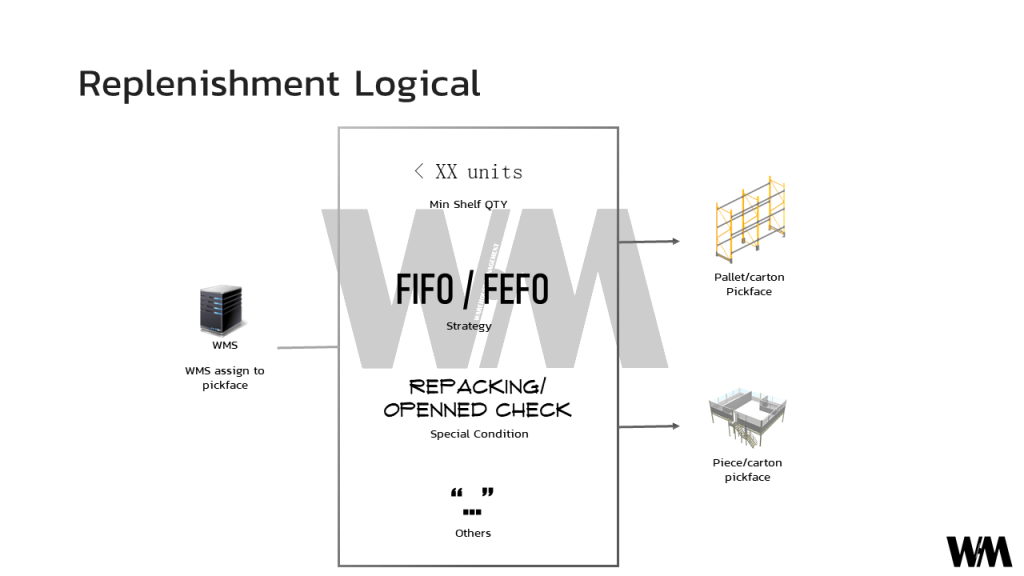

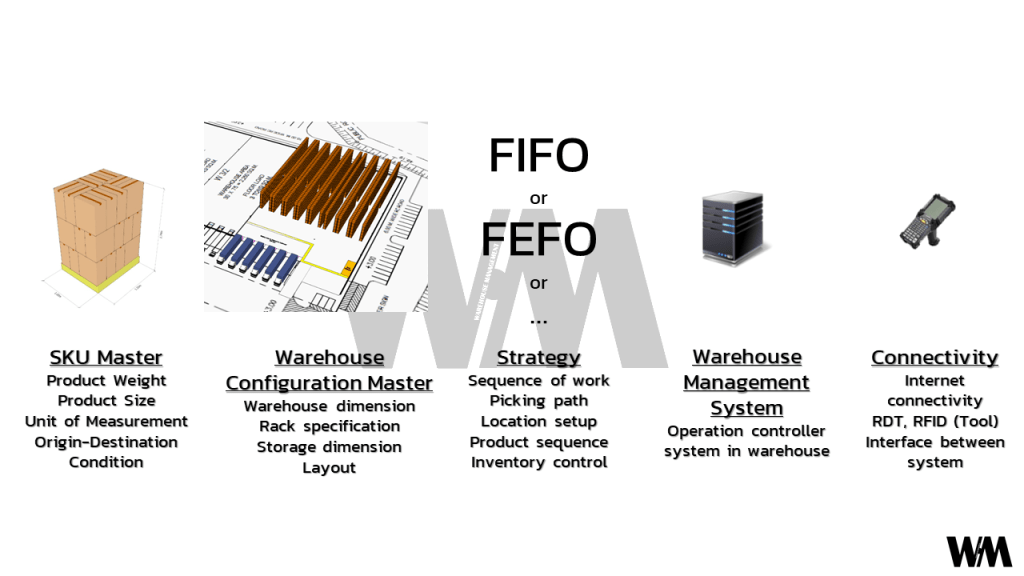

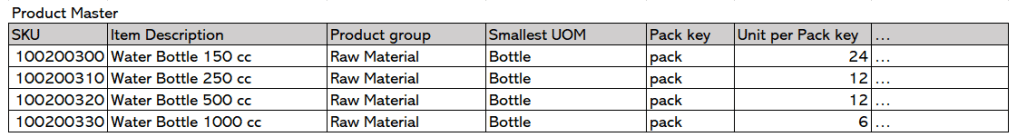

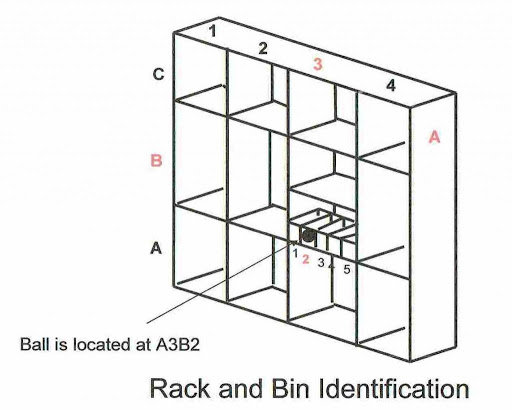

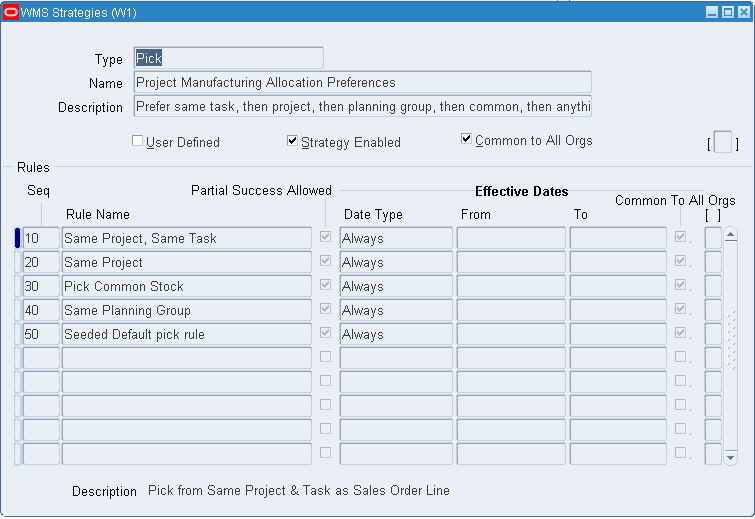

จากโรงงาน และขนส่ง เมื่อสินค้ามาถึงคลังสินค้า คลังสินค้าจัดเก็บและกระจาย ไปยังปลายทางนั้น การจัดเก็บจะระบุถึงอายุของสินค้าเป็นสำคัญ ซึ่งในระบบ Supply chain จะมาเล่นแร่แปรธาตุส่วนใหญ่ก็ตรง คลังสินค้านี้ เนื่องจาก ประวิงเวลา หรือเตรียมความพร้อมจากหลายๆ แหล่งได้ที่นี่ รวมทั้งจัดลำดับความสำคัญของการจ่ายสินค้าไปยังปลายทางได้หลากหลาย เช่น FIFO, FEFO เป็นต้น และอีกเช่นเคย Logistics Servicer ก็เข้ามามีเอี่ยวในเรื่องนี้ได้ด้วย

สุดท้ายคือช่องทางขาย หากเป็นร้านค้า ก็สามารถนำสินค้าเข้าไปในร้านเพื่อวางขายได้ ดูเหมือนจะมีเวลาเป็น อนันต์ เพื่อขาย แต่ความเป็นจริงแล้วไม่ใช่เลย เพราะค่าเช่าที่เร่งเร้าเข้ามา รวมทไปถึงอายุของสินค้า ที่หมดลงตามแฟชั่นที่ผ่านเลย หรือ อายุผลิตภัณฑ์ที่เสื่อมสภาพไปเรื่อย ๆ ข้อจำกัดเรื่องของเวลาจึงใช้ในการกำหนด supply plan การทำ Supply plan จึงเป็นการนำเวลาที่เกิดขึ้นของผู้เกี่ยวข้องทั้งหมดมาเรียงว่าแต่ละคน ซึ่งวางเป็นตามลำดับ และดูว่าใครถึงก่อนและใครต่อใครนั่นเอง หัวจะปวดก็ตรงนี้ครับ เพราะเรื่องของการ “ตรงต่อเวลา” ทำได้ไม่ง่ายเลย ปัจจัยเยอะมาก เช่น การผลิตอาจจะเกิดการผันผวนตามเวลา ไม่สามารถทำได้ หรือแม้นกระทั่ง เป็นการควบคุมการทำงานที่ไม่มีประสิทธิภาพก็ส่งผลต่อทั้งระบบ Supply chain นั่นเอง

Supply chain เกิดจาก Supply plan ที่เล่าไป เวลาทำจะนำความต้องการมาประเมินย้อนหลัง และคาดการณ์ล่วงหน้าตามรูปแบบการขายสินค้านั้น ๆ โดยเมื่อทราบแล้ว นำปริมาณสินค้ามาดูว่าจะต้องใช้ปัจจัยดังนี้

ระยะเวลาตั้งแต่สินค้าเริ่มเตรียม (หลังจากรับ PO ไปจนถึงสินค้าส่งมาถึงคลังสินค้า)

ปริมาณการขายต่อวัน หรือ เดือน

ความต้องการที่เพิ่มขึ้นหรือลดลงตาม trend

ค่าขั้นต่ำการสั่ง หรือ Minimum order

Exit plan (อันนี้แถมนะครับ)

อื่นๆ

ระยะเวลาเป็นเรื่องสำคัญที่สุดในการประเมินว่าแต่ละเวลามีผลการเปลี่ยนแปลงของปริมาณสินค้าอย่างไรดังแสดงในภาพ

ข้อกำหนดคือค่าขั้นต่ำในการสั่งซื้อคือ 10,000 ชิ้น สำหรับ 1 PO และมี Lead time 1 สัปดาห์ ที่ผลิตและจัดส่งไปยังปลายทางนะครับ จะเห็นว่า ถ้าเราทำตามขั้นตอนอย่างเดียว จะพบว่าสินค้าจะเข้าคลังทุกสัปดาห์ เปิด PO ทุกสัปดาห์ แต่เมื่อเทียบกับ Consumption per week สินค้าไม่เพียงพอต่อการขายแน่นอน (ตัวอย่างที่ 1 นี้เป็นตัวอย่างที่ทำแบบดื้อ ๆ เพื่อให้เห็นความแตกต่างนะครับ จากการทำงานจริงน่าจะไม่มีใครคิดแบบนี้นะครับ)

แต่เมื่อเรามองที่ค่า Consumption จะพบว่า จริงๆ แล้ว เราน่าจะไม่รอด ต้องสั่งเยอะกว่านั้น หากต้องการให้ stock เพียงพอต่อการขาย จะต้องสั่งสินค้าอยู่ในช่วง 15,000 – 18,000 ชิ้นต่อ PO แต่ปริมาณสินค้าจะเพียงพอในทุกเดือน แต่อาจจะไม่เพียงพอในเดือนถัดไป หากสินค้าไม่สามารถผลิตตามแผนได้จะทำให้สินค้าไม่เพียงพอต่อการขายนั่นเอง

ในตัวอย่างที่ 3 เราเปลี่ยนการสั่งซื้อสินค้าให้พอดี แป๊ะๆ กันทุกเดือน เช่น สินค้าขายเดือนละ 8,000 ชิ้น ดังนั้นเราสั่งให้แต่ละเดือนเหลือพอดี 8,000 ก่อนที่จะมีการจัดส่งมา อันนี้ จะรวบ PO เป็น 96,000 ชิ้น ต่อ PO และทยอยส่งสินค้าเข้ามาเป็นระยะโดยรับสินค้า เดือนละครั้ง (32,000 ชิ้น) การทำแบบนี้จะทำให้ stock เพียงพอ แต่อาจจะมีเผื่อการขายหรือยื้อเวลาได้เดือนเดียว หากการผลิตไม่ทัน จะพบปัญหา เช่นเดียวกับตัวอย่างที่ 2 นะครับ ส่วนตัวอย่างที่ 4 คือตัวอย่างที่ stock เพียงพอต่อการขายรวมทั้งมีปริมาณสินค้าเพียงพอต่อการเผื่อถึงเดือนกว่า ๆ นะครับ ซึ่งตัวอย่างนี้สินค้าจะเพียงพอต่อขาย

ตัวอย่างทั้ง 4 ไม่ใช่ตัวอย่างที่ละเอียดมาก แต่อยากให้มองเห็น Concept ว่า การวางแผนการสั่งซื้อ และจ่ายสินค้าสอดคล้องกันอย่างไร รวมทั้งการสั่งแต่ละตัวอย่างมีประโยชน์ ไม่เหมือนกัน เนื่องจากปัจจัยแวดล้อมอื่นๆ เช่น การสั่งซื้อในปริมาณที่มาก ก็จะได้ราคาที่ถูกลงแต่อาจจะมีปัญหาเรื่องบัญชีที่การจ่ายเงินจะจัดการอย่างไร ยากง่ายไหม หรือ การรับสินค้าระบบเอื้อต่อการรับสินค้าแบบนี้ไหม เป็นต้น

จากตัวอย่างนะที่ได้แสดให้ดู เป็นเพียงการประมาณเท่านั้น โดยหลักการของการเติมสินค้าเข้าสู่ระบบให้เพียงพอต่อการขายหรือ รองรับระบบผลิตมีหลักการหลากหลายมาก ๆ ซึ่งส่วนใหญ่ในการคิดของลำดับในการจัดการ เช่น FIFO (First-In First-Out), FCFS (First-Come First-serve), LIFO (Last-In First-Out) พวกนี้เป็นแนวทางที่ทำให้เรากำหนดทิศทางได้ดีขึ้นว่าเราจะจัดการสินค้าอย่างไร โดยในหลักทฤษฎีจะให้เรามองค่าตัวเลขเพื่อเทียบว่า ควรจะใช้ตัวเลขไหนให้สอดคล้องกับหลักการ เช่น หากคิด FIFO จะต้องคิดเผื่อด้วยการ ประเมินจากยอดจ่ายสินค้าย้อนหลัง 3 สัปดาห์มา เฉลี่ยกับ 2 สัปดาห์ เป็นต้น ในส่วน ทฤษฎีขอเว้นไว้ เพราะสามารถหาอ่านได้จากหนังสือโดยตรง ผมขอมาเน้นเรื่องการใช้งานที่เจอและสภาพที่เป็นจริงนะครับ

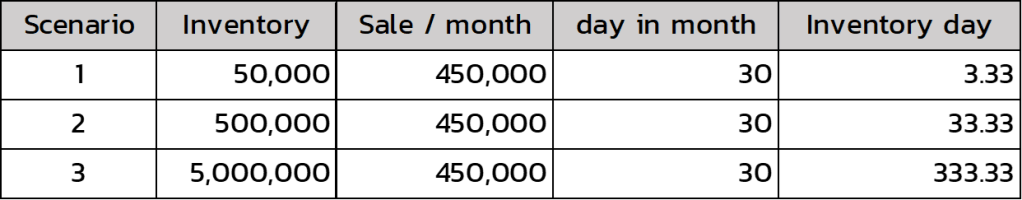

เมื่อเราคาดการณ์เติมสินค้าในหลาย ๆ ครั้งจะเพิ่มประสบการณ์ได้มากขึ้น เพราะเราจะชินกับ trend ของสินค้าที่เราดูและอยู่ แต่จากการทำงาน เราอาจจะตัวเลขการเติมมาทำการออกแบบการทำงานของส่วนที่รับไม้ต่อ ไม่ว่าจะคลังสินค้า ร้านค้า หรือ หน้า website ซึ่ง ลำดับของการให้สินค้าไปกองอยู่นั้นเราอาจจะเทียบได้ยากนิดนึง เพราะถ้าเทียบไม่เหมือนกันจะสั่งอย่างไร ดังนั้นจึงมีการเทียบเป็นจำนวนวันที่จะอยู่ ณ ที่ที่นึงของ สินค้าคงคลัง เรียกว่า Inventory Day โดยเทียบจากจำนวนวันที่อยู่ที่ ผลิต คลัง ร้านค้า หรือ หน้า web เป็นต้น

สูตรที่ใช้คิด ได้แก่ มูลค่าสินค้า ณ จุดที่ต้องประเมิน / มูลค่ายอดขายในช่วงเวลาที่จัดเก็บ X จำนวนวันที่ต้องการประเมิน

มาดูตัวอย่างแล้วตีความหมายกันครับ

จากตัวอย่าง Inventory day จะเป็นตัวบอกว่า ใน 1 เดือนที่คุณประเมินไว้นั้น ถ้าหากว่าเตรียมสินค้าไว้ระดับไหน เพียงพอสำหรับการจัดการกี่วัน?

สินค้ามี 50,000 ชิ้น แต่ขายเดือนละ 450,000 ชิ้น แสดงว่า สินค้าจะมีพอขายแค่เพียง 3.33 วัน หรือ 3 วัน แล้วต้องเติมสินค้าให้ทัน

สินค้ามี 500,000 ชิ้น แต่ขายเดือนละ 450,000 ชิ้น แสดงว่า สินค้าจะมีพอขายเป็นเวลา 33 วัน แล้วต้องเติมสินค้าให้ทัน

สินค้ามี 5,000,000 ชิ้น แต่ขายเดือนละ 450,000 ชิ้น แสดงว่า สินค้าจะมีพอขายตลอดช่วง 333.33 วัน แล้วต้องเติมสินค้าให้ทัน

จากตัวอย่างทั้ง 3 ไม่มีผิดถูก แต่ต้องเลือกสถานการณ์ในการเติมให้ดี เช่น เราเป็น Start up เวลาเราอาจจะมีมูลค่าไม่เยอะมาก การเติมบ่อย ๆ อาจทำได้ด้วยตนเอง ก็รอของใกล้หมดค่อยเติมเพื่อจัดการทุนได้ง่าย แต่ถ้าเกิด ฮิตขึ้นมา ก็ต้องปรับให้ทัน แต่ตัวอย่างที่ 2 จะพอดี ๆ กับ การขาย 1 เดือน แล้วมีมาเติม อันนี้จะต่างจากแบบแรกที่ เราปวดหัวเรื่องการหมุนสินค้าลดลงจาก วัน เป็นเดือน เอาเวลาไปทำอย่างอื่นได้ ส่วน ตัวอย่างที่ 3 คือ ตุนรอ หรือ สินค้าต้องสั่ง lot ใหญ่ ๆ หรือ โดนหักคอให้ซื้อเป็นจำนวนมาก เทคนิคการเลือกใช้แต่ละระยะของการตุนสินค้า มีหลากหลายรูปแบบและความจำเป็นนะครับ

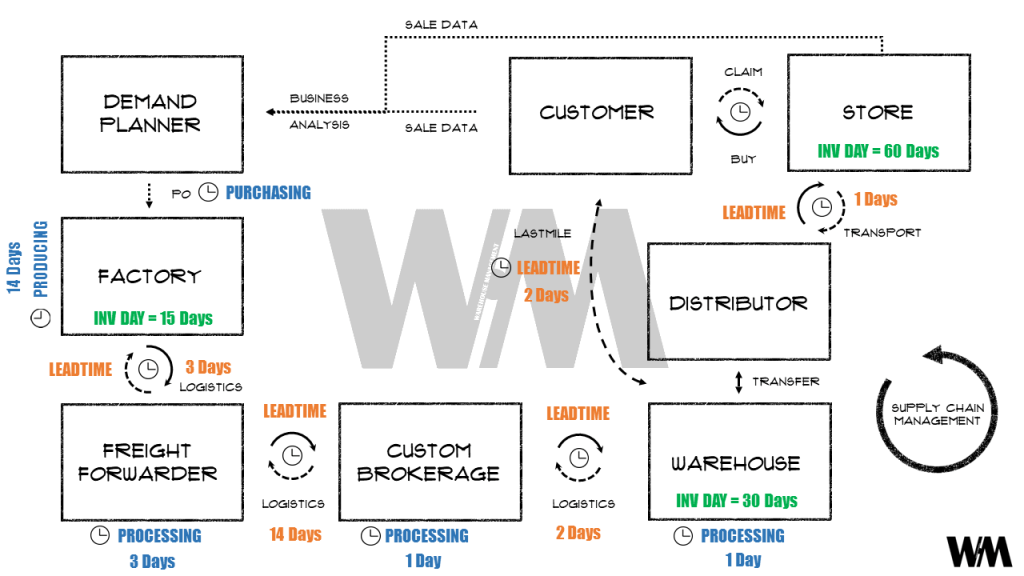

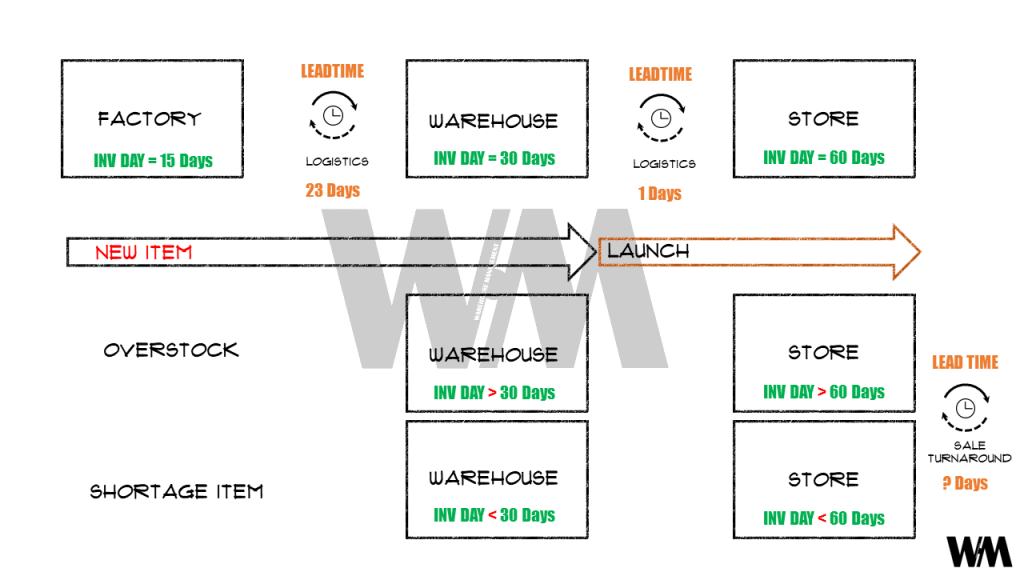

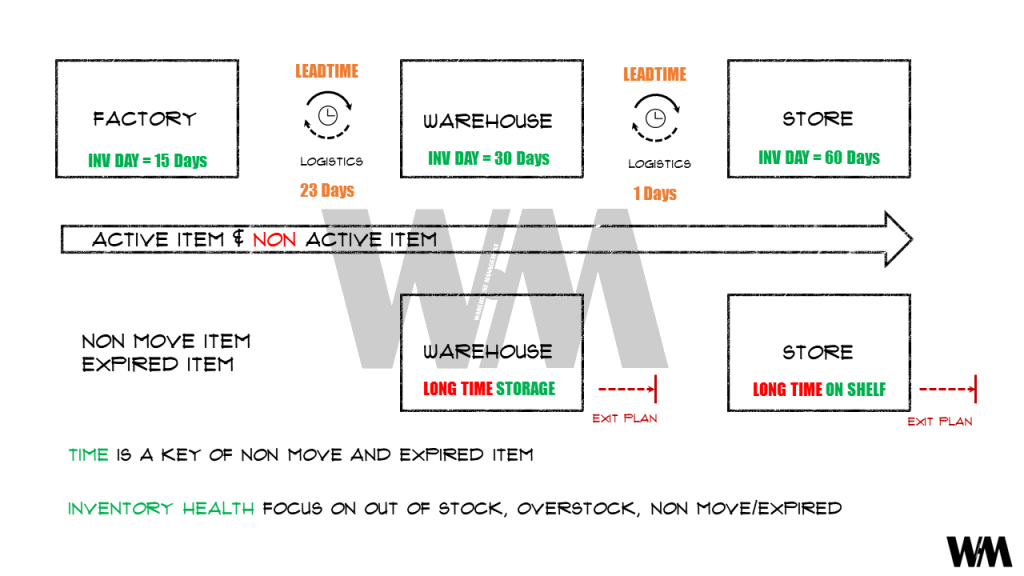

เมื่อเรารู้แล้วว่า คิดจำนวนวันที่สินค้าคงคลัง ณ จุดนั้นๆ เพียงพอต่อขายไปกี่วัน ก็ง่ายต่อการวางแผนขึ้น จากภาพเราจะเห็นเลยครับว่า Lead time แต่ละจุดเป็นเท่าไหร่ เราก็จะรู้ว่า สินค้าจะมาถึงแต่ละจุดเท่าไหร่นะครับ ส่วน Inventory day ใช้สำหรับเทียบได้ว่าควรจะเติม stock เท่าไหร่ เมื่อ stock ถึงระดับก็ replenish stock เติมนั่นเอง

การทำงานวางแผนให้สินค้าไปถึงมือลูกค้ามีหลากหลาย functions ที่เข้ามาเกี่ยวข้อง ขึ้นกับขนาดความใหญ่ของ stock บางทีมี stock นิดเดียวก็ง่ายหน่อย ทำคนเดียวจบครบทุกด้าน บางที่ stock เยอะมาก ซับซ้อนก็วุ่นวายมาก จากผู้เกี่ยวข้องที่เคยได้เล่ามา ไม่ว่าจะ Marketing, Buyer, Inventory Management, Store/Production line, Warehouse จะขอเล่าในส่วนที่เกี่ยวข้องกับการไหลของสินค้าโดยตรง (เว้นพวกงานออกแบบ) การจัดการส่วนใหญ่ของ supply chain เอาจริง ๆ ไม่ต่างจากคลังสินค้า เช่น รับ เก็บ จ่าย แต่เทคนิคอาจจะแล้วแต่ที่ SCM ก็เช่นกัน ไม่ได้ต่างกันเท่าไหร่ เพราะ SCM คือ ผู้ที่ทำให้ รับ เก็บ จ่าย เกิดขึ้นจริง

จากแผนภาพกรณีที่ทำงาน จะมีส่วนงานของ Sourcing หรือผู้จัดการสินค้า บางที่ก็เรียก importer กรณีที่สินค้านำเข้า ดำเนินการ ต่อรองรับซื้อสินค้าตามปริมาณที่กำหนด โดยที่ต้องเอาปริมารสินค้าไปพูดคุยกับผู้ผลิตว่า ต้องการเท่าไหร่ ส่งวิธีไหน lead time เท่าไหร่ เพื่อนำมาหาว่า เราจะใช้เวลาเท่าไหร่ กว่าที่สินค้าเริ่มผลิตจนถึงส่งมอบมายังคลังสินค้า จากภาพจะเห็นว่าใช้เวลาประมาณ 37 วัน จากต้นทาง (ผลิต à การจัดส่ง à พิธีการศุลกากร à การจัดส่ง à ถึงคลังสินค้า) ตัวนี้เป็นปัจจัยสำคัญตัวหนึ่ง

แต่กรณีที่เป็นสินค้าที่อยู่ภายในประเทศ ภาพอาจจะต่างกันไป เช่น สามารถสั่งได้ภายใน 7 – 14 วัน เนื่องจาก โรงงานในประเทศเองก็สามารถจะวางแผนการผลิต เป็น SCM เช่นกันในวงของตัวเอง โดยมีการ stock รอคำสั่งซื้อไว้ อาจจะได้คำสั่งซื้อในรูปแบบระยะสั้น หรือยาว เช่น เปิด PO ไว้แล้วทยอยส่ง หรือ คุยกันล่วงหน้าว่าจะเล่นโปรโมชั่น หรือ ผลิตเท่าไหร่ ทุกวันนี้ยิ่งเดาได้ง่ายขึ้นเพราะผู้ขาย เล่นโปร double day (เช่น 11.11) กันเยอะมาก หรือ flash sale ดังนั้นการผลิตถ้าโดนใจตลาดก็ ต้องจัดการให้ lead time ในการผลิต สั้นลง หรือจัดสรรให้เหมาะกับความต้องการ เช่น สัปดาห์ที่ไม่มีการส่งสินค้า ก็ผลิตตุนไว้ให้เพียงพอ เป็นต้น

จากทั้ง import และ local นั้น sourcing ก็จะมี lead time ไม่เท่ากัน ต้องจัดสรรเวลาและวางแผนว่า สินค้าควรจะส่งมอบถึงมือคลังเมื่อไหร่ ในส่วนนี้ SCM จะเป็นผู้คุมอีกครั้งว่า สินค้าจะเข้าคลังได้เมื่อไหร่ จัดลำดับของ “ปริมาณสินค้า” ให้สอดคล้องกับ “ตารางการรับงาน” ในแต่ละวัน โดยใช้ Capacity หรือ ความสามารถในการรับสินค้าเข้ามาคิด เช่น 1 วัน สามารถรับสินค้าได้ 10 ตู้ 40 ฟุต ดังนั้นต้องวางแผนให้ก่อนเลยว่า sourcing ถ้าจะสั่งสินค้าเข้ามา ให้แบ่งการเข้าแต่ละ supplier ให้เข้ามาได้มากน้อยเท่าไหร่ต่อวัน

Lead time ของการนำเข้าสินค้า จะถูกเรียงเข้าเป็นเส้นๆ เพื่อเทียบหาว่า แต่ละเส้นทับซับซ้อนกันมากน้อยแค่ไหน เพื่อให้สินค้าสามารถเข้าได้หมด แต่ยังมีอีกปัจจัยในการจัดลำดับที่ต้องคำนึงถึงนอกจาก workload ก็คือ Inventory Day ที่สินค้าแต่ละตัวที่จะเข้านั้น..เพียงพอไหมสำหรับหน้าร้าน หากไม่เพียงพอแล้ว หรือต้องแย่งลำดับเข้าจริง ๆ อันนี้ก็ต้องให้ทีมงานจัดลำดับหรือแทรกคิวเข้ามาเพื่อให้คลังได้รับสินค้าและกระจายไปยังปลายทาง ซึ่งต้องคำนึงถึงปลายทาง เช่นในตัวอย่างภาพ จะพบว่า สินค้านั้นใช้เวลา รับ เก็บ จ่าย เป็นเวลา 1 วัน และจัดส่งอีก 1 ถึงจะเดินทางถึงหน้าร้าน เท่ากับ 2 วัน อันนี้คือเวลาที่ใช้

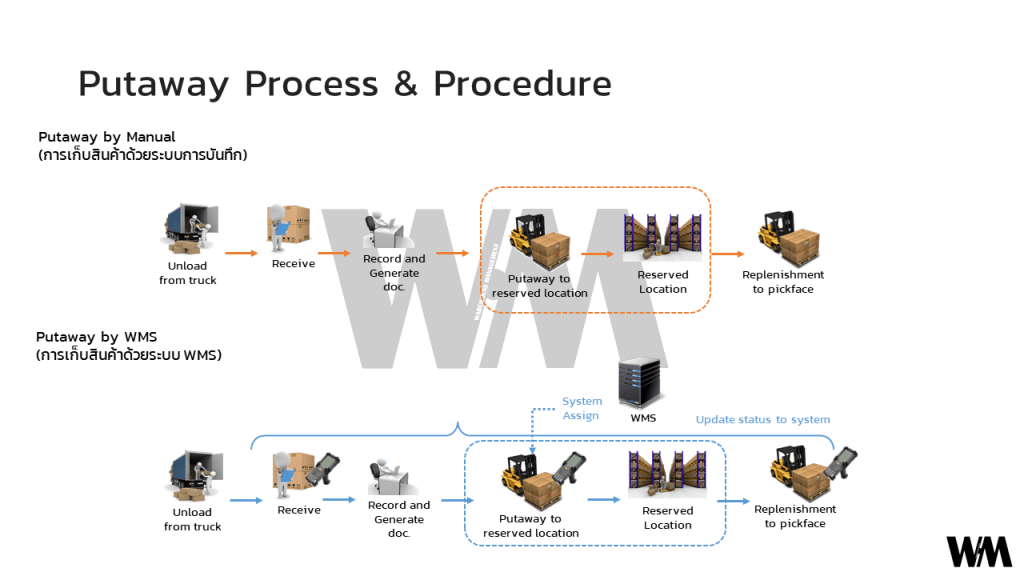

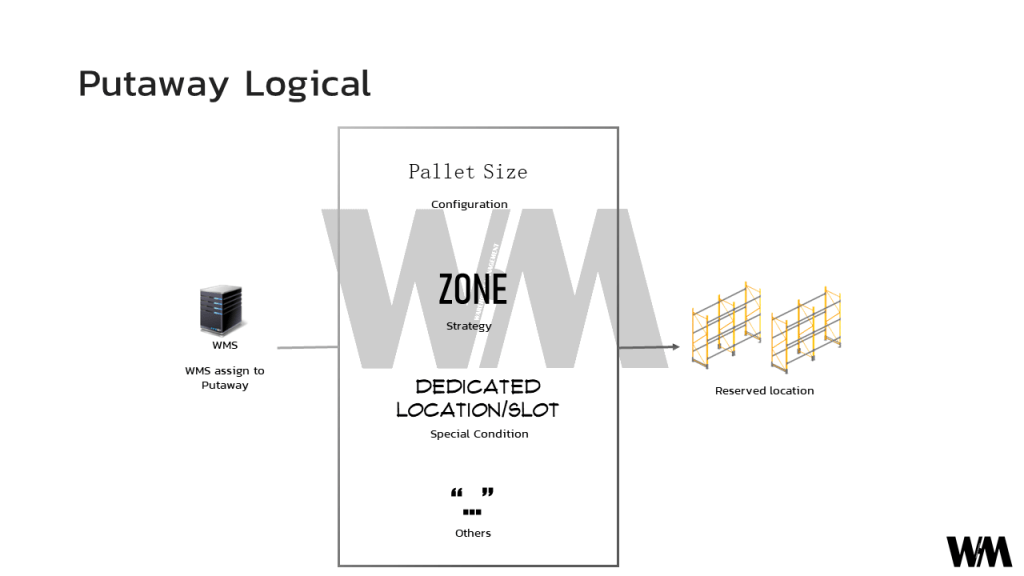

ถ้าเป็น Crossdocking หรือ flow through ก็ง่ายหน่อย 37 + 2 ไปเลย แต่ถ้าหากว่า เรามีการเลือกเก็บสินค้า Putaway เอาไว้ แล้วรอสั่ง replenishment ไปยัง store/ production line จะพบว่า สินค้าชิ้นที่เรา focus (ณ เลข PO นั้น LOT นั้น) จากแผนภาพ จะพบว่า สินค้าชิ้นนั้นจะอยู่ที่คลังอีก 30 วันโดยประมาณ (inventory day) เพื่อรอวันจ่าย นี่คือ ความหมายของ lead time + inventory day แบบคร่าว ๆ เพื่อให้เข้าใจว่า SCM คิดอย่างไรกับการ “ไหล” ของสินค้าไปยังปลายทาง

การทำงานเกี่ยวกับของที่ไหลไวไว มี 2 ส่วนหลักที่ต้องประเมิน คือ

1. การส่งมอบวัดตั้งแต่ต้นทางไปจนถึงปลาย โดยแต่ละส่วนจะมีการวัดเป็นส่วนของตนเอง เช่น ความสามารถในการส่องมอบ จาก คลังสินค้า ไปโรงงานผลิต หรือ จากโรงผลิตไปยังร้านค้า หรือ จากคลังสินค้าไปยังมือผู้บริโภค เหล่านี้มีตัวชี้วัดที่ชัดเจน

2.การจัดเก็บวัดค่าศักยภาพในการจัดเก็บที่หลากหลายมุม ทั้งสองส่วนเน้นเรื่องการวัดเวลามาเทียบเป็นหลัก

ตัวชี้วัดจะเป็นตัวช่วยให้เราวัดค่าของ 2 ส่วนหลัก ๆ มีหลากหลายแล้วแต่แต่ละที่จะใช้กัน Concept หลัก ของการคิดคือ ตรวจสอบสถานะว่า สินค้าไหลมาถึงจุดไหน แล้วจะไปต่อจุดไหนด้วยศักยภาพอย่างไร

ขอยกตัวอย่างเรื่องการวัดการไหลที่คุ้นเคยในระบบ Logistics เรื่องที่เรามักจะปวดหัวคือเรื่อง Accuracy หรือ Ontime? คำตอบคือ Ontime จะมีผลให้ลุ้นมากกว่า Accuracy เพราะ Ontime เป็นอะไรที่วัด ได้ทันทีตั้งแต่ สินค้าถึงหรือไม่ถึง ไม่ว่าของจะครบหรือไม่ก็ตาม แต่ accuracy หรือความแม่นยำในการหยิบ วัดที่สินค้าส่งได้ตาม เอกสารไหม อันนั้นรอได้ เพราะบางครั้งคุณยังไม่เจอกับสินค้า แต่รู้แน่ว่าส่งมาแล้ว และเมื่อเปิดหรือแกะสินค้าออกก็จะพบว่าครบหรือไม่ มันเลยเหมือนว่า เกิดขึ้นคนละเวลา Ontime ปะทะกับเราก่อน

จากประสบการณ์เกี่ยวกับ บริษัท จัดส่งด่วน หรือ Last mile express พบว่า ตัวที่เราพยายามกันมากที่สุดไม่ใช่การลดราคาให้ parcel ถูกที่สุดเพื่อให้ลูกค้าเลือกเรา แต่เป็นเรื่องของเวลาว่า เราจะจัดส่งได้ตามที่โม้ไว้รึป่าว เช่น Next day delivery ในอดีตคือว่า ท้าทายมาก เพราะอย่าลืมว่า สินค้าที่ถูกจัดส่งจากต้นทางซึ่งมีทั้งเป็นใคร็ไม่รู้ กับ คนที่เรารู้ว่าคือใคร ทั้งสองส่วนจะต้องมาผสมกันใน HUB เพื่อให้สามารถรวบของไปยัง Postcode (รหัสไปรษณีย์ หรือ ปลายทาง) ให้ได้มากที่สุดเพื่อให้รถขนสินค้าเกิดความคุ้มค่ามากที่สุด ก็ต้องมี lead time ในการดึงสินค้าจากจุดต่าง ๆ ภายในเวลาช่วงบ่าย และจัดเตรียม เพื่อเที่ยงคืนจะต้องเริ่มเดินทางจาก กทม ไปยังจังหวัดปลายทาง ต่างๆ

การวัด ontime จึงถูกวัดด้วยสถานะของสินค้าที่ ถูก บันทึกตั้งแต่ สินค้ามาถึงมือผู้จัดส่ง (บันทึกเข้าระบบครั้งแรก) ไปจนถึงส่งเข้า HUB บันทึกอีกครั้ง เรามันจะได้รับ message จาก ผู้ส่งว่า “สินค้าถึงศูนย์กระจาย…” เมื่อถึงศูนย์กระจายก็เข้าสู่กระบวนการ Sort หรือคัดแยก เพื่อนำไปรวบเข้าเส้นทางจัดส่งเดียวกัน และนำไปส่งต่อ โดยเมื่อออกจาก HUB สินค้าก็ถูกบันทึกอีกครั้ง และเมื่อไปยังศูนย์กระจายย่อยและผู้รับก็เป็นอันว่า การบันทึกสิ้นสุดลง การจัดการเรื่องเวลา มีภาพการวัดค่า แบบที่เราคุ้นเคยกันแบบนี้

ในทาง SCM มีแนวทางวัดค่าไม่ต่างกันเท่าไหร่นักในส่วนของเรา Ontime เพราะสินค้าถึงตามเวลาคือจบ สามารถจัดการได้ รวมทั้งฝากภาระให้กับทีม Logistics ที่พึ่งพาอยู่ จึงไม่แปลกหากสังเกตดี ๆ SCM จะไล่บี้เรื่องอื่น ๆ มากมาย แต่สินค้าเสียหายจะเว้นไว้ก่อน เพราะ SCM ฝากความหวังด้านการจัดส่งไว้กับ บริษัท Logistics แต่ภายในการทำงานของ SCM เองนั้น จะเป็นการวัดเชิงการจัดเก็บ เป็นสำคัญ เนื่องจาก สินค้าคงคลัง หรือ Inventory คือ “เงิน” ของบริษัท การวัดค่าจึงชี้ชัด ๆ ลงไปเลยว่า ตัวเงินที่ยังอยู่และยังไม่ถึงมือลูกค้านี้ เป็นเงินเท่าไหร่

การวัดค่าสินค้าคงคลัง จึงมีทั้งเชิงของเวลา และ ปริมาณ มาเกี่ยวของกัน เช่น การวัดค่า ณ จุดเวลาเดียวกัน ค่าจะได้เท่าไหร่ จากตัวอย่างที่เคยเล่ามา เป็นตัวที่ค่อนข้างนิยมใช้มากที่สุด คือ Inventory Day ที่สะท้อนได้ชัด ๆ เลยว่า สินค้าเพียงพอต่อการขายทั้งสิ้น กี่วัน เป็นต้น การวัดจึงวัดในหลากหลายแง่มาก เริ่มตั้งแต่ สินค้าถูกเลือกผลิต (New item) ขายได้หรือไม่ สินค้ที่ขายขายต่อเนื่อง หรือ ขายไม่ออกเลย สินค้ายกเลิกขายไปแล้วจัดการอย่างไร เส้นทางหลัก ๆ ของการวัดจะมองจาก 3 ส่วนนี้ คือ ก่อนการขาย ระหว่างขาย และ ยกเลิกไม่ขาย สินค้านี้ไปแล้ว ถ้าเป็นสายโรงผลิตคือการ “ใช้”

วัดที่ 1 การวัดสินค้ากลุ่มที่ ถือกำเนิด (New item)

วัดที่ 2 การวัดสินค้ากลุ่มที่ยังขายกันอยู่ (Active item)

วัดที่ 3 การวัดสินค้ากลุ่มที่กำลังจะเลิกขาย (Discontinues item)

วัดที่ 1 การวัดสินค้ากลุ่มที่ ถือกำเนิด (New item)

สินค้ากลุ่มที่เพิ่งเกิดขึ้นระบบ (New Item) จะเป็นสินค้าที่ยังไม่มีศักยภาพในการขายมากนัก เพราะเพิ่งเปิดตัว ถ้าไม่ได้เป็นกลุ่มสินค้าที่ฮิตจริง ยอดการขายอาจไม่เข้าเป้า เราจะวัดด้วยการมองค่า ยอดขายเทียบกับปริมาณสินค้าที่สั่งเข้ามา โดยวัดจากปริมาณสินค้าในรอบแรกของการนำสินค้าเข้า

ผลกระทบที่เกิดจาก New item จะส่งผลต่อ คลังสินค้าและร้านค้า (ทั้ง offline/online) กรณีที่ขายสินค้าได้ตามแผน ขอละไว้เนื่องจากมันคือภาวะปกติ แต่ภาวะที่สินค้า ขาด หรือเหลือจากการขายนี่สิ เกิดประจำ

ภาวการณ์ที่สินค้าเหลือ (Overstock New Item) ปัญหานี้เป็น Bad problem ที่มักจะเจอกันในหลาย ๆ ที่เนื่องจากการเลือกตัวสินค้าเข้ามาขายแล้วขายได้นั้นไม่ใช่เรื่องง่าย เดาใจลูกค้านั้นยากนัก ปัญหานี้จึงเกิดซ้ำแล้วซ้ำเล่า ซึ่งปัญหาข้อนี้ส่งผลต่อการเรื่องพื้นที่ และการทำงานซ้ำซ้อน (Space and Double handling) ค่อนข้างเยอะ ไม่ว่าจะการจัดเก็บ การย้ายของไปขายที่อื่น ๆ หรือ ย้ายของในพื้นที่จัดเก็บเพื่อจัดสรรพื้นที่รับสินค้าเพิ่มเติม

ภาวการณ์ขาดสินค้า (Shortage New Item) ปัญหานี้ เป็น Good & Bad problem คนที่นำสินค้าเข้ามาขายได้แต่ยิ้มแบบแบ่งรับแบ่งสู้ เพราะสินค้าที่นำเข้ามาขายจนเกลี้ยงเลย…ทำให้เกิด Out of Stock หรือ สินค้าขาดตลาด กิจการที่มีขนาดเล็ก เล่นเกมง่ายก็แค่แจ้งว่าของขาดสักพักจะมีของ ก็ดีไป แต่ถ้าคุณตัวใหญ่ คู่แข่งเยอะ แทบจะเรียกได้ว่า มีอีกคนรอขโมยลูกค้าคุณอยู่ ก็ต้องเสี่ยง นำสินค้ากลุ่มใกล้เคียงกับตัวที่ขายได้ เข้ามาขาย อาจจะในราคาที่แพงกว่า เรียกว่า “เบียด Range” กันเลยทีเดียว

ซึ่งการเกิด out of stock กับ เบียด range ส่งผลที่แตกต่างกัน เพราะ out of stock คุณจะเสียโอกาสการขายในระยะสั้น แต่ เบียด range ถ้าคุณไม่ได้มีสินค้ารอส่งเข้ามาก้แล้วไป แต่ถ้ามีมารอ แล้ว Trend หดจบรอบ คุณต้องถืออีกยาวนานมาก…ดังที่ได้เคยเล่าในกลุ่มเครื่องกรองฝุ่น PM2.5 เพราะสินค้ากลุ่มขายดีไม่พอ ต้องหาของมาขาย พอของขายดีกลับมาเพียงพอ ตัวที่เราเอามาเบียด range ก็เจ๊งพอดี หรือไม่ก็ตัวที่รอเข้าดีสู้ตัวที่เอามา เบียด range ไม่ได้ ก็จบ…

หลักการของการนำสินค้าใหม่เข้า (New Item) มีดังนี้..หาได้สัก 20 ตัว และขายทดแทนยอดของ 80 ตัวที่เหลือได้ก็ฟินแล้ว…แต่ปัจจุบัน (2022) หลังภาวะถดถอยของค่าเงินและเศรษฐกิจรุนแรง ความคิดนี้อาจจะไม่ได้ผล เพราะ 20 ที่ว่าอาจไม่สามารถทดแทนต้นทุนของ 80 ตัวด้วยซ้ำ ดังนั้นมหากาพย์การหาตัวใหม่ (New Item) อีก จึงวนลูป และสิ่งที่เกิดคือ stock ล้น…

ทางแก้ไขเรื่อง New Item คงต้องบอกว่า..เส้นทางการนำเข้ามาขายจะต้อง

ถูกวัดผล ด้วยตัวเลขที่ชัดเจน ถึง ศักยภาพของการถูกขายของสินค้า ซึ่งผู้เลือกสินค้าไม่ชอบสิ่งนี้ เรียกได้ว่า วัดกันเป็นเดือน ๆ ไปเลย

ให้เครดิตกันเลยว่า คุณจะสั่งตัวใหม่เข้ามาควรจะต้องขายของเก่าได้แล้วกี่ % แต่ข้อนี้ถือว่ายากเพราะ KPI ของผู้บริหารดันโดนเป้ากำไรบริษัทค้ำคอทุกเช้า..

ดังนั้นการหมั่นคอยสำรวจศักยภาพในการขายสินค้าตัวใหม่ อาจจะเป็นตัวนึงที่ช่วยได้ว่า..สินค้าจะล้นคลัง เหรือคลังร้างเมื่อไหร่ คลังล้น ก็ต้นทุนเพิ่ม double handling บาน คลังร้างก็หนักใจ เด็ก ๆ นั่งนับ stock กับ กวาดใยแมงมุม (เรื่องการบริการต้นทุน แอบขอเว้นไว้ก่อนนะครับ)

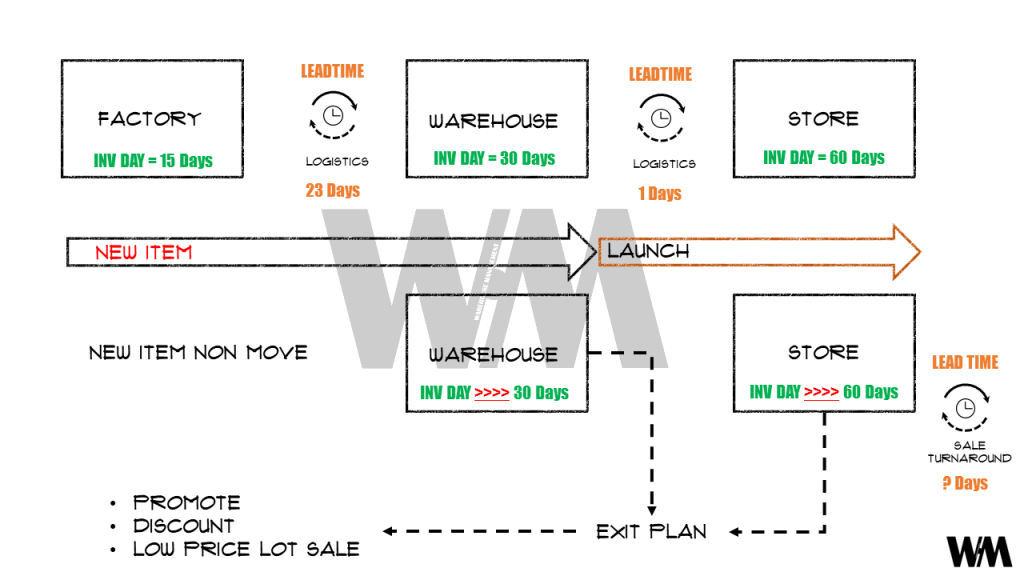

แต่จากการทำงานสำหรับสินค้าตัวใหม่ หรือ New Item ไม่ได้มีแค่เพียงพอ เพียงอย่างเดียว เพราะยังต้องประเมินต่อ หากขายออกก็ดีไป หากขายไม่ออกจะเป็นอย่างไร… ตัวนี้เราคงต้องประเมินด้วยปัจจัยหลาย ๆ อย่าง เช่น ลักษณะสินค้านั้นยังเป็นช่วงเวลาที่ยังขายได้หรือไม่ ยังอยู่ใน trend หรือไม่ ถ้าใช่ก็จัดการแบบนึง ถ้าไม่ใช่ก็ต้องจัดการอีกแบบรึป่าว เวลาวัด เลยต้องวัดค่าการหยุดนิ่งไม่เคลื่อนไหว

การวัดความหยุดนิ่งไม่เคลื่อนไหว หรือ เรียกว่า Non Move product ซึ่งจะมีวัดกันในหลากหลายมุม ในส่วนของ New item นั้น จะต้องเลือกว่า จะตั้งเกณฑ์อย่างไร เช่นเมื่อสินค้าเข้ามา ให้เวลา 15 – 45 วันหลังจากที่เข้ามาประดับชั้นขาย หรือ website หรืออาจจะเป็นสินค้ากลุ่มระยะยาวที่ต้องใช้เวลา อาจจะต้องปล่อยระยะเวลาขายไปถึง 360 วันก็มี พวกนี้วัดค่าได้ยาก แต่ต้องเลือกจากพฤติกรรมการขายและความต้องการของตลาด

Non move เป็นสิ่งที่ไม่อยากให้เกิดขึ้นกับสินค้าใหม่ และควรเป็นสิ่งสุดท้ายที่ต้องยอมรับ เมื่อเลือกสินค้ามาขาย ดังนั้นการจะขายสินค้าตัวนึงควรจะต้องมี Exit plan เสมอ เช่น สินค้าตัวนี้จะต้องถูกขายหมด ภายในกี่วันหลังจากที่เรารู้ตัวแล้วว่า สินค้าตัวนี้ขายไม่ออก หรือ สินค้าตัวนี้ไม่คควรถูกทดแทนยอดการขาย ด้วยสินค้าตัวอื่นที่มีคุณลักษณะเหมือนกัน หรือ จะเอาต้นทุนกลับมาจากสินค้าเหล่านี้อย่างไร เป็นต้น

ส่วนอีกแบบคือ กับดักอันยิ่งใหญ่ ยกตัวอย่างชัดๆ คงต้องเล่าเรื่องสินค้ากลุ่มที่โตตอนที่ โควิทกำลังดังช่วงปี 2020 ต้นถึงปลายปี ที่เครื่องพ่นแอลกอฮอลล์ ATK Mask นั้นเป็นที่ต้องการอย่างมาก เอามาเท่าไหร่ก็ไม่พอ ราคาตอนแรกแทบจะเสกได้เลยทีเดียว บางคนขายจนออกรถยุโรปได้เลยในช่วงเวลานั้น แต่เมื่อเวลาผ่านไป คนเริ่มขายเยอะขึ้น พบว่า สินค้าราคาร่วงแรงมาก ใครดอยก็คอยไป ดังนั้นมันจะเกิดภาวะที่ว่าสินค้าคงคลังล้นนั้นเอง มันจะ Non move ด้วย นับจากวันนั้นเราก็ยังไม่รู้ว่า สินค้ามันมี cycle เท่าไหร่กันแน่

การจัดการสินค้า New Item Non Move จึงต้องมี exit plan เสมอ เรื่องนี้เรามักจะประมาทกันจริงๆ จังๆ ทำให้เงินจมรุนแรงมาก การประเมินเพื่อป้องกัน New Item Non Move จึงเป็นเรื่องที่ต้องทำ เป็นสิ่งแรก ๆ เลยทีเดียว

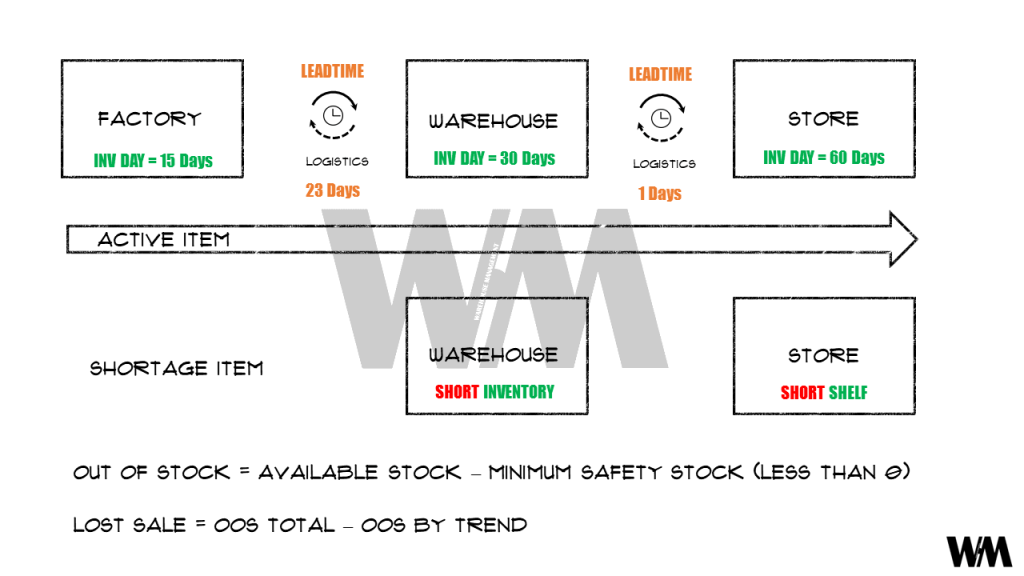

วัดที่ 2 การวัดสินค้ากลุ่มที่ยังขายกันอยู่ (Active item)

กลุ่มสินค้าที่ยังขายกันอยู่ มนอดีตก็คือ กลุ่มสินค้าที่เคยเป็น New Item แต่ยังคงอยู่รอดต่อไป ขายต่อในร้าน หรือช่องทางจัดจำหน่าย ต่างๆ โดยแต่ละตัวจะมีลักษณะ รูปแบบการขายที่แตกต่างกันออกไป โดยจะมีรูปแบบหลัก ๆ 3 แบบ ได้แก่

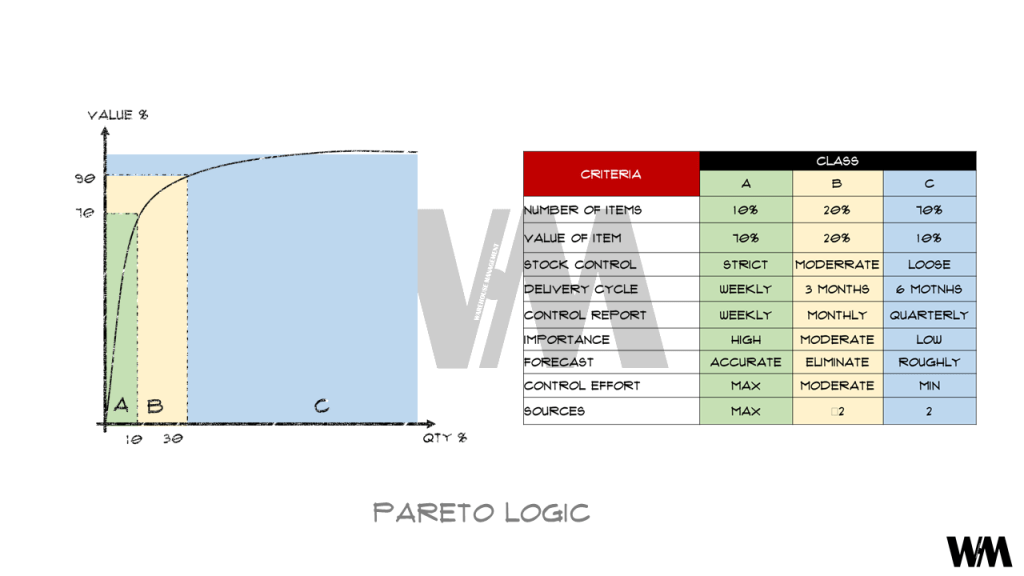

ยอดฮิต คือกลุ่มสินค้าที่ขายและมียอดซื้อปริมาณมากตั้งแต่ ตอนเปิดตัว (New Item) จนกระทั่ง ยังคงขายอยู่ ในส่วนนี้มันจะเรียกกันหลากหลาย เช่น class A, Fast move, Best item หรือ อื่นๆ เพื่อคัดแยกการดูแลให้ชัดเจน ปริมาณสินค้ามักจะมีมาก และไปไว

ขายเรื่อย ๆ คือกลุ่มสินค้าที่มียอดขายปริมาณนึง ขายได้ แต่ไม่ได้มียอดชูโรงขนาดนั้น รวมทั้งไม่ขายก็ไม่ได้ เพราะมีความต้องการแต่ไม่ได้สูง มักจะเรียกกันว่า Class B, Medium, Normal item โดยกลุ่มนี้มักตุนของไม่เยอะมากนัก ดูตามปริมาณการขาย หรือ Consumption

ขายช้า คือ กลุ่มสินค้าที่ขายน้อยมาก แต่ไม่มีก็ทำให้ขาดเสน่ห์ไป เพราะบางครั้งสินค้าตัวนี้มักจะต้องถูกซื้อ โดยมี 2 สาเหตุหลัก ๆ ที่สินค้าตัวนี้ ยังขายได้คือ ขายด้วยตัวเอง กับ ขายพ่วง สินค้าพวกนี้มักจะถูกเลือกเพื่อให้ร้านค้าหรือช่องทางจัดจำหน่ายสามารถขายได้ครบถ้วน ไม่ต้องไปหาที่อื่น โดยยังมียอดขาย ไม่เหมือนพวกที่ไม่มียอดขายแล้ว อันนั้นอีกแบบ

การวัดผลของกลุ่มสินค้าที่ขายแตกต่างกัน ย่อมต้องมองต่างมุมออกไปว่า แต่ละกลุ่มสินค้ามีผลกระทบต่อการเติมสินค้า เข้าคลังและร้านค้าอย่างไร การวัดผลหลักๆ จึงหนีไม่พ้นการวัดของความพอเพียงของสินค้าให้พอขาย (Fulfillment Performance) การวัดจึงเน้นวัดการ “ขาด” กับ “เกิน” ในส่วนของทุกจุดที่สินค้าเดินทางผ่านไปจนถึงมือลูกค้า

เริ่มต้นด้วยสินค้า “ขาด” (ของขายไม่พอ) เรามักจะวัดกันที่ ของไม่พอ (Out of Stock :OOS) กับ สูญเสียโอกาสการขาย (Lost Sale) เมื่อของพอขายแล้วปัญหาถัดไปก็คือ ของ “เกิน” กว่าจะขายได้หมด (Overstock) และสินค้าที่เกินแล้วยังอยู่นานจนไม่ขาย (NonMove : NM)

Out of stock (OOS) คือ การวัดค่าว่า สินค้าที่อยู่หน้า ร้านเริ่มไม่เพียงพอต่อการขายแล้ว คิดง่ายๆ จากการเทียบ ปริมาณสินค้าที่ขายต่อช่วงเวลาที่วัด (Available stock VS Minimum Safety Stock) โดยตัวที่ เป็น Minimum Safety Stock หรือ ปริมาณสินค้าที่คาดว่าจะเพียงพอต่อการขาย เพื่อให้สั่งเติมนั้น ถ้าปริมาณสินค้าที่มี น้อยกว่า แสดงว่า “มีโอกาส” ที่จะไม่เพียงพอต่อการขาย หรือ ผู้ซื้ออาจจะเข้าไปแล้วไม่พอ “หยิบ”

Out of stock = Available stock – Minimum Safety Stock < 0

เป็นปัญหาสำคัญแต่ยังไม่เกิดการขาดจริง หน้าร้านหรือ ช่องทางจัดจำหน่าย จะใช้จุด Minimum Safety Stock เพื่อเติมสินค้า ตัวชี้วัดนี้ก็ใช้มองว่า เราเติมได้เพียงพอครอบคลุมหรือไม่ ถ้าไม่ครอบคลุม % OOS ขึ้น เราต้องหันกลับมามองว่า ค่า Minimum Safety Stock น้อยไป หรือไม่ แต่ก็ไม่ใช่เสมอไป เพราะเราอาจจะติดกับดักเติมของเยอะเกิน ดังนั้นเราต้องเติมให้สินค้าเพียงพอต่อการขายจริง (Real Consumption) ด้วย

Lost Sale คือการประเมินสินค้าที่ยอดขายหายไปจริง ๆ หรือ ไม่สามารถได้ เอาจริง ๆ ตัวชี้วัดนี้จะออกแนวมโนนิดนึง เนื่องจากเราจะทราบได้อย่างไร ว่าเสียโอกาสนั้นไป หากไม่มี “บันทึก” เอาไว้ว่า ลูกค้าที่ไม่ได้สินค้า ในส่วนนี้ Ecommerce จะได้เปรียบนิดนึง เพราะทุก transaction ถูกบันทึกและเรียกดูได้ แต่ร้านค้าทั่วไป จะจัดการอย่างไร หากไม่สอบถามว่าไม่ได้สินค้าตัวไหน

การวัดค่า Lost sale คือการใช้ค่า OOS มาเทียบว่า OOS ที่เกิดขึ้นทั้งหมด เทียบ OOS ของกลุ่มสินค้าที่ Trend ที่ลดลง (ยอดขายลดลงอย่างต่อเนื่อง) จะทำให้เห็นว่า ตัวที่สูญเสียการขายจริงน่าจะมีปริมาณเท่าไหร่ ถ้าว่า แนวคิดนี้ถูกหรือไม่ คำตอบคือ “ไม่รู้” เพราะการวัดค่าจริงต้องเกิดการบันทึกคนที่ไม่ได้รับของ แต่เราจะวัดอย่างไร หากไม่มีคนคอยไปสัมภาษณ์ลูกค้าที่เดินออกไปจากร้านมือเปล่า อันนี้คือขอแตกต่างระหว่าง Primary & Secondary data ดังนั้นการประมาณขอบเขตของของการสูญเสียโอกาสการขาย จึงทำให้เห็นได้เหมือนกันว่า เราเติมของได้ดีจริงไหม

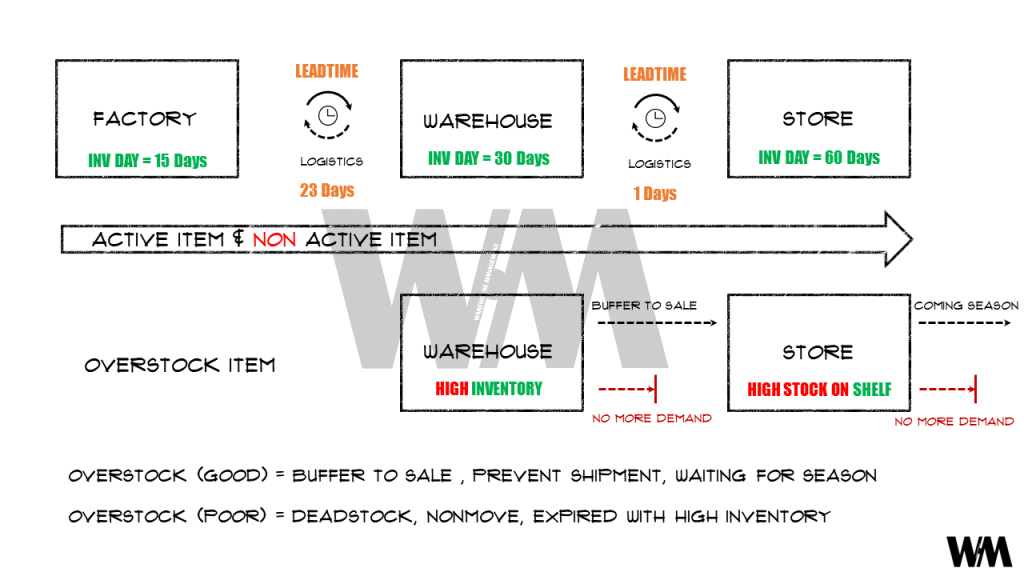

อีกตัวแปรของสินค้าที่ขายอย่างต่อเนื่องคือ Overstock หรือ สินค้าเกินจากแผน กลุ่มสินค้าที่จะถูกระบุว่า overstock ได้แต่ละบริษัทจะเลือกกฎเกณฑ์ไม่เหมือนกัน เพราะตัวสินค้ามีคุณลักษณะที่ต่างกัน เช่น

สินค้าอาหารจะอายุน้อย overstock อาจจะต้องระบุให้ไม่เกินมาจนเกินไป สำหรับแต่ละสินค้า หรือ ตัวไหนที่ขายดีเอามากๆ ก็อาจจะยอมให้ เกินสักนิด เพราะของขายง่ายไม่ต้องกังวลมาก

สินค้ากลุ่มเป็นตัวชูโรงของร้านเลย วางขายยังไง ก็ยังขายได้เรื่อย ๆ ยิ่งลดราคายิ่งขายได้ดี พวกนี้พอจะ overstock ไว้ได้ง่ายหน่อย เช่น ของที่เป็นกระแส หรือ สินค้าจำเป็นที่มักจะต้องใช้งาน เป็นช่วง ๆ มีความเสียหายเกิดขึ้นทุก ๆ กี่ปี ก็สามารถยอมให้ Overstock ได้ เพื่อเลี้ยงให้มีกระแสซื้อสินค้าจากร้าน

Overstock จึงมีสูตรไม่ตายตัวในแต่บริษัท แต่จะเลือกว่า สินค้านั้นจะยอมเก็บไว้เพื่อรอโอกาสขายได้นานแค่ไหน อันนี้เป็นรูปแบบหนึ่ง อีกรูปแบบหนึ่งคือ overstock จริงๆ คือ สินค้าขายไม่ออก มีชื่อเรียกแตกต่างกันไปไม่ว่าจะ Slow move, dead stock, Nonmove, Expired แล้วแต่วงการ ซึ่งสินค้ากลุ่มที่ overstock แบบนี้ มักจะมีรูปแบบของการขายที่ไปยาก ขายได้ช้า ตัวอย่างเช่น

สินค้าอยู่ในร้าน ตั้งแต่เข้ามาเป็นเวลา 360 วันแล้ว และอายุสินค้าก็ 360 วัน แสดงว่าพวกนี้ ไม่รอดเสียแล้ว หมดอายุในการขาย หรือ อายุ 90 วัน แต่สินค้าอยู่มาแล้ว 45 วัน อันนี้อาจจะยังพอคุยกันได้ว่าจะทำอย่างไร

ดังนั้นถ้าจะจัดเป็นหมวดง่ายๆ overstock จะมี 2 ส่วนคือ Buffer stock และ Dead stock

Buffer stock วัดผลได้จากการขายออกของสินค้า หมดก่อนจะกลายเป็น Dead stock ยังพอเรียกกันได้ว่าเป็น Buffer stock

Dead stock วัดผลได้จากสินค้าไม่ขายออกเลยจนเลยอายุที่กำหนด

สินค้าเหล่านี้เมื่อวันแล้วจะมองเป็นภาพว่า ในทุก ๆ กี่วัน จะเป็นเท่าไหร่ ตัวอย่างเช่น

New Arrival = 7 days

Normal = 7 – 89 days

Slow move = 90 – 179 days

Dead stock = 180 days

เหล่านี้เป็นเกณฑ์ที่ใช้วัดว่า สินค้าพอย้ายสถานะแล้ว ควรจัดการอย่างไร แต่บางครั้งสินค้ายังคงต้องให้โอกาสการขาย เช่น สินค้ากลุ่มที่ไม่ใช่สายแฟชั่น หรือไม่เปลี่ยนแปลงรุ่นบ่อย ๆ มักจะมีการถูกกลับมาซื้อใหม่ ก็จะโดนปลดจากสถานะที่เป็น เช่น สินค้า slow move เมื่อมียอดซื้อเข้ามา มากกว่า 3 ครั้งต่อเดือน สินค้าอาจจะให้ถูกกลับไปเป็น Normal ก็สามารถใช้เกณฑ์แบบนี้ได้เช่นกัน

การออกแบบตัววัดค่า Overstock จึงเป็นการออกแบบโดยเทียบจากรูปแบบของการซื้อของลูกค้า และสภาพคล่องในการขายของตัวสินค้าเอง สูตรตายตัวอาจไม่มี แต่ concept ประมาณนี้เลย

เมื่อสินค้าเกินจากที่ขายได้หรือ overstock เราจะต้องมาดูและวัดเพิ่มเติมเพื่อดูว่าสุขภาพของสินค้ากลุ่มที่เกินอยู่ตอนนี้เป็นอย่างไร และเราจะใช้การวัดค่านี้ ลด inventory ได้อย่างไร โดยวัดจากความเคลื่อนไหวของสินค้า หากสินค้าเคลื่อนไหวได้ ก็ยังมีชีวิต (Active) หากสินค้าไม่เคลื่อนไหวนานเท่าใดถึงจะไม่รอด (Inactive)

ปัจจัยที่ใช้วัดค่ามีหลากหลายตัวมาก ได้แก่ อายุสินค้า รอบการสั่งในรอบถัดไป หรือไม่ว่าจะเป็นเรื่องของ ฤดูกาลขาย เป็นต้น ในส่วนนี้ขึ้นอยู่กับประเภทสินค้าเป็นหลัก โดยการวัดสามารถวัดง่าย ๆ ได้ที่ การเคลื่อนไหวของสินค้า เช่น สินค้าเข้ามาตั้งแต่วันที่ 1 กันยายน และหมดอายุในวันที่ 15 กรกฎาคมในปีถัดไป และสินค้าจะหมดฤดูกาลขายในช่วง มิถุนายน หากสินค้ายังขายไม่ได้เลยสักชิ้น จนถึงเดือน มิถุนายน ก็ถือว่า สินค้านั้นหมดอายุเสียแล้ว สินค้าที่เกิดเหล่านี้ ก็จะเป็นสินค้า Expired นั่นเอง เช่นสินค้าอาหาร สินค้า Fashion ที่เป็นไปตามฤดูกาล

ส่วนสินค้าบางกลุ่มอาจจะมีวันหมดอายุที่ค่อนข้างไกลแสนไกล การวัดค่าอาจจะวัดที่หมดอายุไม่ได้ เช่น สินค้าผ้าขนหนู ผลิตภัณฑ์จากพลาสติก หรือ สินค้าที่มีอายุยาวนานแต่กำหนดวันหมดอายุในจากองค์ประกอบ เช่น รถมอเตอร์ไซด์ไฟฟ้าที่แบตเตอรี่จะเสื่อมได้ อะไหล่รถยนต์ ถ้าขายไม่ทัน ในส่วนนี้สามารถวัดที่การเคลื่อนไหวของสินค้า เช่น สินค้าเข้ามาขายเป็นเวลา 90 วันแล้ว พบว่า สินค้าขายได้ในช่วงวันที่ 1-30 และหลังจากนั้นไม่มียอดการขายที่สูงเพียงพอ ( 0 – 1 ชิ้นต่อสาขา) เราพบว่า สินค้าเหล่านี้มันไม่เคลื่อนไหว (Nonmove : NM) นั่นเอง

การวัดผลอาจวัดที่เวลาแต่การใช้งานต่างกัน เช่น Expired นั้นวัดเพื่อรอวันทำลายทิ้งหรือ ไล่สินค้าเหล่านั้นออกจากคลังไป แต่ Nonmove (NM) ใช้สำหรับการมองว่าสินค้าตัวนี้อาจไม่ต้องสั่งเข้ามาเพิ่ม แต่ทั้งสองส่วนนั้นจะใช้เพื่อให้ทราบว่าสินค้ามีขอบเขตที่ต้องดูแลอย่างไร จะไล่สินค้าออกไปอย่างไรให้หมดไปจากคลังสินค้า หลายที่เลือกจะกำหนดเป็น KPI เพื่อให้พนักงานร่วมกันรับผิดชอบว่า สินค้าไม่ควรจะอยู่ในคลังนานเกินควร หรือเสียสภาพ เนื่องจาก สินค้าคงคลัง (Inventory) คือเงินทั้งนั้น

ความแตกต่างของ Overstock กับ Nonmove/expired สามารถเทียบง่าย ๆ คือ overstock ดูที่ ปริมาณ แต่ Nonmove หรือ Expired ดูที่ระยะเวลา แต่เวลาใช้วิเคราะห์จะใช้ร่วมกัน โดยสรุปการจัดการกับสินค้ากลุ่มที่ยังขายอยู่ ไม่ว่าจะ เป็น Normal, Overstock, out of stock, Expired/nonmove เหล่านี้ ใช้ตัวชี้วัด เพื่อดูสุขภาพสินค้าคงคลัง (Inventory Health) และวางแผนการจัดการได้อย่างถูกจุด หากดูแลผิดวิธีอาจจะทำให้เราวัดค่าได้เพี้ยนไป และจัดการผิดวิธี

วัดที่ 3 การวัดสินค้ากลุ่มที่กำลังจะเลิกขาย (Discontinues item)

กลุ่มสินค้ากลุ่มนี้เป็นอะไรที่พูดยากในสายงาน Supply chain ตั้งแต่จัดซื้อยันคลังสินค้าหน้าร้านเลยทีเดียว เพราะ สินค้าพวกนี้เป็นสินค้าที่แทบจะเลิกขายไปแล้ว แต่ “ยังมี” inventory อยู่ ซึ่งเวลาไปปวดหัวกับมันแล้วมักจะได้รับการตอบแทนที่ไม่คุ้มเหนื่อย (ในความคิดของหลายคน) กลุ่มสินค้าที่กำลังจะเลิกขายมีหลากหลายูปแบบที่จะต้องมาเทียบกัน

กลุ่มสินค้าที่ขายมานานแล้ว จนไม่ผลิตต่อแล้ว (Discontinues) คือ กลุ่มที่ไม่ขายตัวนี้แล้ว เรามักจะพบเยอะในสินค้าสาย แฟชั่น หรือ เทคโนโลยี ที่เปลี่ยน “รุ่น”

กลุ่มสินค้าหมดอายุ Expired ที่เวลาจัดเก็บยังไม่หมด และไม่ผลิตแล้ว (Expired) แต่อันนี้แตกต่างจาก Expired ที่ยังขายอยู่

สินค้ากลุ่มที่ขายครั้งเดียวแล้วไม่ขายอีก (One time sale) เป็นกลุ่มของแถมหรือ พวก ที่ limited edition พวกนี้ ถ้าขายได้ก็แย่งกันไป แต่ถ้าขายไม่ออกนี่ถึงขั้นต้องทำลายทิ้งก็มี

กลุ่มสินค้าที่ไม่ขายต่อนั้นแผนออก (Exit Plan) จะต้องมีซึ่งในตลาดมีหลากหลายรูปแบบ ผันตาม 4P (Price, Place, Product, Promotion) ที่การตลาดมักหยิบเครื่องมีนี้มาใช้ เช่น การลดราคา (อันนี้ยอดฮิตสุดแล้ว) (Price), การแถมไปกับรุ่นใหม่ที่กำลังจะออกมา หรือ สินค้าขายพ่วง (Promotion), การโอนสินค้าไปยังสาขาที่ขายได้ (Place), การนำไปปรับสภาพให้ขายได้เพิ่มขึ้น (Product), หรือใช้ผสมกัน เช่น เปิด outlet หรือ Expo ขึ้นเพื่อทั้งโอนของมารวมกัน แล้วขายด้วยราคาที่ลดลงพอควร ซื้อตัวนี้ลดง พ่วงตัวนี้ขายทิ้งไป (Price+Place+Promotion) หรือ จะขาย Flash sale ในบางรายการ พ่วงกับอีกบางรายการ (Place+Promotion) แอบบอกว่า เค้าไม่ขาดทุนหรอกแต่ผู้บริโภค “น่าจะ” ได้ของที่ถูกลงเท่านั้นเอง

การวัดสินค้ากลุ่มนี้มักนิยมทำกัน 2 แบบหลัก ๆ คือ ใช้อายุ กับ ใช้ปริมาณสินค้าที่เหลือ เป็นเกณฑ์ (Ageing, Remaining QTY)

การใช้อายุกำหนด จะเป็นการตกลงกับผู้ผลิตว่า สินค้ารายการนี้จริง ๆ ควรขายอีกนานแค่ไหน

ส่วนปริมาณมักจะมองว่า เหลือกี่ % ของ stock ทั้งหมด และยอดขายเพียงพอจะขายต่อไป หรือตัวนี้ไปต่อได้หรือไม่ ถ้าไม่ก็ยกเลิกขายกันไป

การวัดค่าจึงใช้เกณฑ์วัดได้เลย เพื่อชี้วัดออกมาว่า เราควรจัดการอย่างไร คนทำงานคลังซึ่งอยู่กับตัวสินค้าคงจะเจอเหตุการณ์เหล่านี้บ้างไม่มากก็น้อย เช่น การทำลายสินค้า, เปิดขายสินค้าที่คลังสินค้า เป็นต้น เพื่อทำยังไงก็ได้ให้ต้นทุนในการจัดการน้อยที่สุด

ขอยกตัวอย่างเหตุการณ์ที่เคยได้ผ่านประสบการณ์ ในอดีต ปริมาณสินค้ารองเท้ากีฬา “ถูกเสมอ” เหลือในตัวที่เลย 360 days มาประมาณ 0.5-1% ของ Total Stock เจ้าของสินค้ามองว่าการเสื่อมคุณภาพอาจเกิดขึ้นได้จึงนำไปเผาเพื่อป้องกันความเสียหายที่อาจจะเกิดกับชื่อเสียงของแบรนด์ “ถูกเสมอ” แต่เมื่อหันไปมองคู่แข่งอย่าง “สามขีด” พบว่า “สามขีด” เอง เปิด outlet mall ของตัวเองหลายที่มาก เพื่อนำสินค้าที่อายุ มากกว่า 180 days ไปลงขาย “ทิ้ง” เพื่อลด inventory ในมือนั่นเอง

เวลาผ่าน % dead stock ของ “ถูกเสมอ” เพิ่มสินค้าที่คงค้างเกิน 360 Days มากขึ้น โดยมีนัยยะว่า เกิน 180 – 360 days เพิ่มขึ้น ทุกวันนี้เราน่าจะได้เห็น outlet ของ “ถูกเสมอ” เปิดมากขึ้น อันนี้คือ Exit plan ที่ดีกว่าการเผา เพราะการเคลมภาษีนำเข้าย้อนหลังอาจจะไม่สามารถทดแทน Margin ที่หายไปแม้นว่าราคาจะลดลงแล้วก็ตาม ลองสังเกตแบรนด์ “สามขีด” ดี ๆ ว่าบน website นั้นมีการซื้อชิ้นที่ 2 ลด 50% ก็มีให้เลือกซื้อตลอดนะครับ แต่ไซด์สินค้าอาจจะมีไม่ครบ

การวัดค่าอาจจะเป็นเพียงส่วนหนึ่งแต่ที่สำคัญคือ Exit plan ที่จะต้องคิดร่วมกันทั้งบริษัทว่าจะจัดการกับสินค้าแบบนี้อย่างไร ถ้าหาทางออกไม่เจอ การเดินทางต่อมันจะยากขึ้นเพราะไม่รู้จะไปต่อยังไง ภาระเต็มคลังเลยทีเดียว

โดยสรุปการวัดค่าทั้ง 3 ส่วนของ Inventory จะวัดรูปแบบของการไหลเวียนของสินค้า ปัจจัยหลักของการวัด คือการวัดว่า สินค้านั้นมีสุขภาพเป็นอย่างไรบ้าง ทั้งในส่วนของการ นำสินค้าเข้าสู่บริษัท การขายสินค้าตามช่องทางต่าง ๆ และศักยภาพที่เราขายสินค้าดีหรือไม่อย่างไร เพื่อนำไปใช้บริหารส่วนต่าง ๆ ของ ระบบ Supply chain ของเรา ไม่ว่าจะเป็น ผู้ผลิต ผู้จัดเก็บ จนถึงปลายทาง

จากความรู้ทางด้านการวัดผลแล้วนั้นคงต้องถามต่อว่า แล้วเราจะใช้ผลการวัด มาทำงานอย่างไรกันบ้าง เนื่องจากทีมงานจะต้องนำค่าเหล่านี้มาดูว่าเราจะจัดการอย่างไร ขอยกตัวอย่างเป็นส่วน ๆ ดังนี้

Warehouse

Store

Ecommerce

Transportation

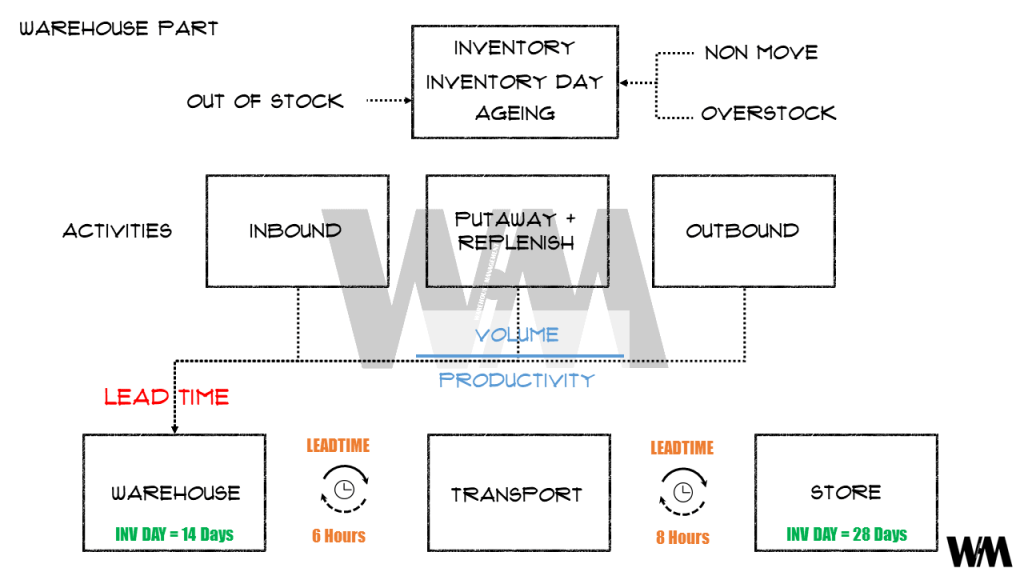

คลังสินค้า (Warehouse) คือจุดแรกที่กระทบกับตัวสินค้าในเชิงการรับสินค้าเข้าเป็นสินค้าที่ขายในประเทศนั้น ๆ (ในส่วนของ Freight มักจะเป็นเพียงการขนส่งข้ามประเทศ ซึ่งไม่ได้เห็นสินค้าตรงๆ จะเป็นเพียงการติดตาม shipment status มากกว่า) ซึ่งมุมของคลังสินค้าจะมองมุมของการจัดการสินค้าให้ส่ง ตรงเวลา ต้นทุนต่ำ และความเสียหายน้อย หรือไม่มีเลย (Operation & Inventory Performance)

การประยุกต์ใช้กับ Warehouse มักจะมองในมุมของการไหลของสินค้า (Inventory Flow) หรือ สุขภาพของสินค้าคงคลัง (Inventory health) เนื่องจากการวัดค่ามองในมุมของการเคลื่อนไหวของสินค้าว่าอยู่กันแบบไหน ซึ่งคลังสินค้าจะมองว่า สินค้าจะ “เข้า” “จัดเก็บ” และ “ออก” ไปเท่าไหร่

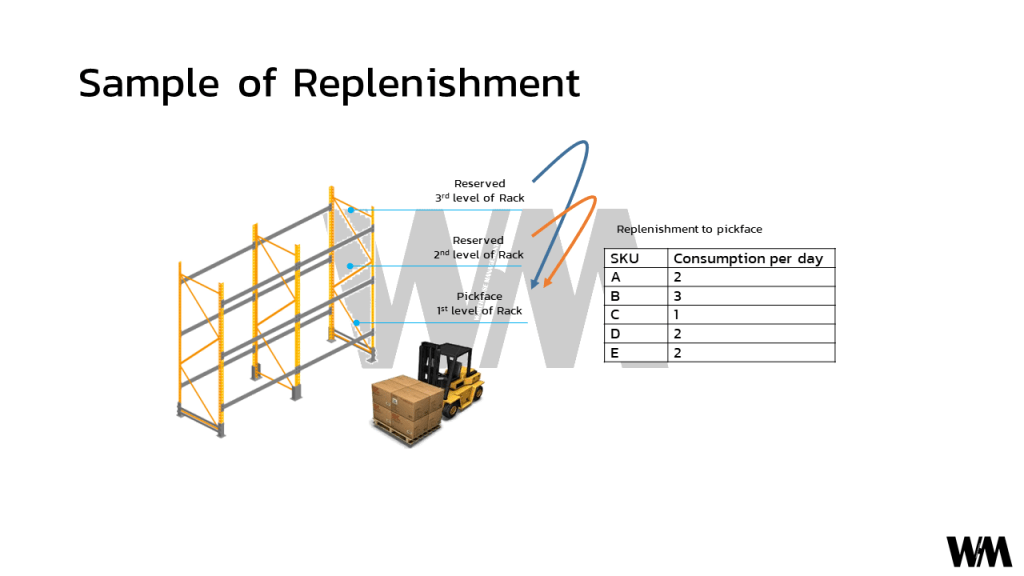

การออกแบบคลังสินค้า จำเป็นต้องรู้ว่า สินค้าจะไหลเข้ามาเท่าไหร่ จัดเก็บเท่าไหร่ และสินค้าขายดีแค่ไหน ในขอบเขตต่าง ๆ ไม่ว่าจะ ช่วงนี้ขายดี หรือไม่ดี เหล่านี้ ประวัติของตัวชี้วัดจะเป็นตัวช่วยหมดว่า สินค้าเคลื่อนไหวช้า เร็ว มีสัดส่วนเป็นเท่าไหร่ เพื่อใช้จัด pickface, Reserve location หรือ อื่น ๆ (อยู่ในส่วนของ Warehouse Solution Design)

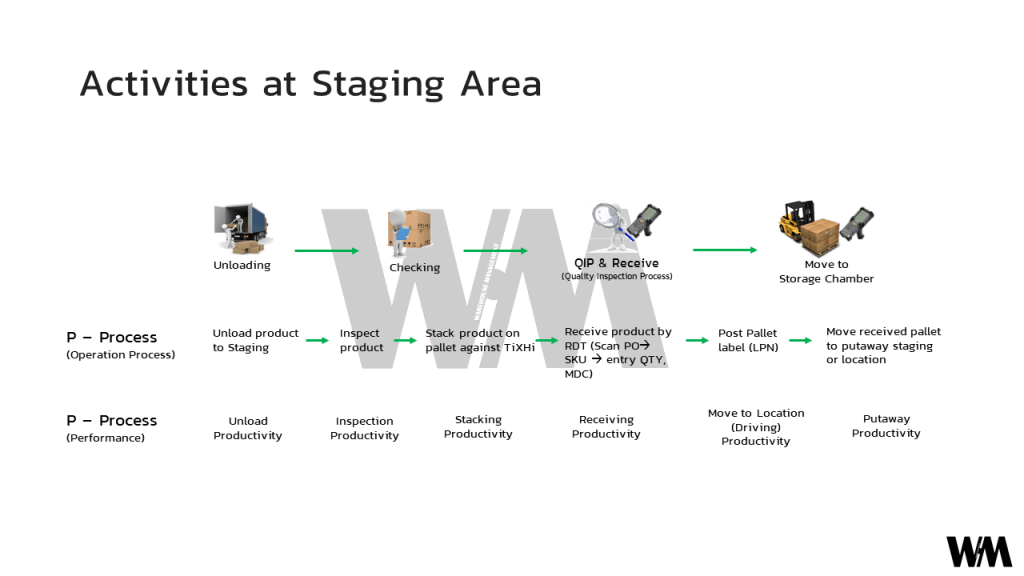

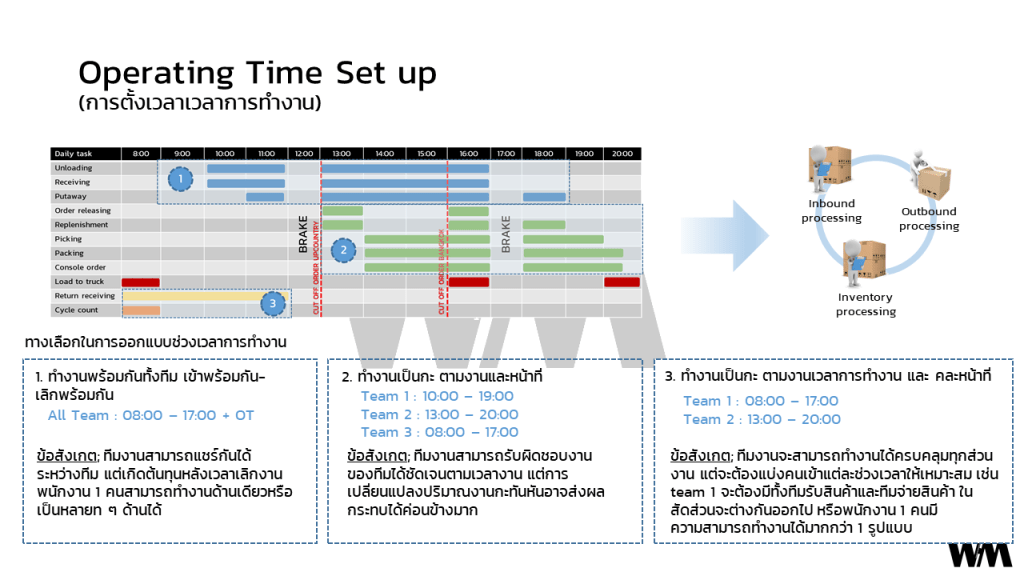

การวางแผนกำลังคน ส่วนนี้สำคัญมาก เพราะต้นทุนหลักของคลังมาจากเรื่องคนงานที่ทำงาน และหากแทนด้วยเครื่องจักรยิ่งต้องมีความแม่นยำจากการวัดค่าและประมาณค่าไปข้างหน้า เพื่อออกแบบให้ต้นทุนต่ำที่สุด ( ROI เพียงพอต่อการลงทุน) ซึ่งวิธีคิดง่าย ๆ ของการวางกำลังคนคงหนีไม่พ้นเรื่อง Productivity คือเอาปริมาณงานในแต่ละประเภท มาหารความกำลังความสามารถที่ทำให้งานเสร็จภายในเวลาที่ต้องการ เช่น 10,000 ชิ้น / 500 ชิ้นต่อคนต่อชม / 5 คน = 4 ชม งานจะเสร็จสิ้นในขั้นตอนที่สนใจ

การเตรียมพื้นที่รอส่งสินค้า เมื่อหยิบสินค้าลงมาแล้ว ต้องรอรอบการจัดส่งให้เหมาะสมกับปริมาณที่ปลายทางสามารถรับได้ และเวลาที่ต้องการ เช่น พื้นที่ที่ใช้จัดเรียงพาเลทสินค้าที่หยิบแล้วเพื่อจ่ายไปยังสาขา หรือ Courier ที่รับสินค้าไปส่งยังปลายทาง รอบ turn ของสินค้าจึงสำคัญมากว่าสามารถ turn ได้ไวแค่ไหน

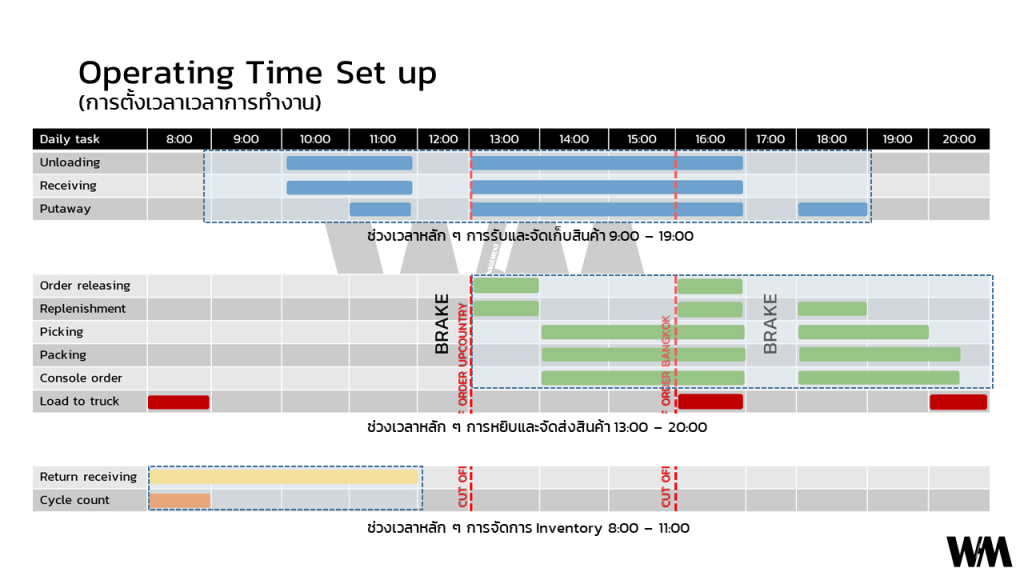

โดยส่วนรวมของการจัดการสินค้าในคลัง ถ้ามองมุมของปริมาณสินค้าจะได้แนวทางการววางแผน แต่การทำงานทุกอย่างขึ้นกับ “เวลา” ในการทำงาน ดังนั้น ทุกแผนจะต้องนำเวลาที่ได้จากการวิเคราะห์ มาเรียงเวลาการทำงาน เป็น รอบการทำงาน (Lead time) ที่ คลังใช้ เพื่อส่งไปยังปลายทางในกรณีต่าง ๆ

ส่วนที่ 2 คือ ช่องทางขาย ซึ่งเป็นด่านที่เคยใช้กันมานานสำหรับการส่งสินค้าไปยังมือผู้ซื้อคือหน้าร้าน ในอดีตการขายของคงหนีไม่พ้นเจ้าของสินค้านำสินค้ามากองวางขายที่หน้าร้านเป็นจำนวนที่เหมาะสม และเท่าที่มี และผู้ซื้อไปที่ร้านเพื่อซื้อสินค้า และขนกลับมาระบบโลจิสติกก์ยังคงดำเนินไปแบบนี้ เรียกว่า Store, Shop

จนกระทั่งวันหนึ่ง เริ่มเกิดระบบการจัดการที่ใหม่ขึ้น โดยมีผู้เปิดพื้นที่ให้ร้านค้าสามารถเข้ามาเช่าหรือร่วมกันขายในพื้นที่เดียวกัน ผู้ซื้อสามารถเดินในพื้นที่เดียวกัน และได้สินค้าที่หลากหลาย ตัวอย่างง่ายๆ เช่น ห้างสรรพสินค้า (สรรพะ ก็สะท้อนถึงความหลากหลายแล้ว) ตัวห้างสรรพสินค้าเองก็มีพื้นที่สำหรับจัดเก็บสินค้าสำหรับการเติมหน้าร้าน ห้างที่มีขนาดใหญ่ต้องเผื่อพื้นที่ทั้งสำหรับการลงสินค้า จัดเรียงสินค้าที่ห้องด้านหลัง เอาจริงๆ ห้างเองก็ไม่ต่างจากคลังสินค้าขนาดย่อม ๆ ที่มีหน้าร้านให้เดิน เรียกง่ายๆ ว่า Department store

เมื่อความต้องการสูงขึ้นการเลือกสินค้าอุปโภคบริโภคเข้ามาในห้างจึงเกิดขึ้น ไปห้างทั้งทีก็ควรจะต้องจ่ายตลาด อาหารที่ สะอาดสดใหม่ ให้เลือกซื้อ แต่ด้วยสินค้ากลุ่มนี้เป็นกลุ่มที่ มาไวไปไว ตัวสินค้าเองก็มีราคาที่ไม่แพงมาก การทำให้ดูหรูหรากลับไม่เป็นประโยชน์เลย ดังนั้นตั้งชั้นวางคล้ายๆ คลังสินค้า แล้วเปลี่ยนจากหยิบสินค้าให้ ให้ลูกค้าไปหยิบสินค้าเอง ช้อปปิ้งกันได้เต็มที่ เรียกว่า Hyper mart

เมื่อเวลาผ่าน มือถือเริ่มสื่อสารกันได้ง่ายขึ้น จึงเกิดการเปลี่ยนรูปแบบการจับจ่าย จากที่ต้องเดินทางไปที่ร้านค้า เป็นการส่งสินค้าไปยังปลายทางได้ด้วยการยืนยันใน Website หรือ application จากนั้นระบบโลจิสติกก์รับไม้ต่อไปส่งสินค้าจนถึงมือผู้ซื้อที่ปลายทาง เรียกสั้น ๆ ว่า Ecommerce

ขอมัดรวบมาเล่าสรุปเรื่อง SCM แต่ผู้วางขายในแต่ละช่องทาง (Channel) ซึ่งมีปัจจัยและการวัดค่าที่เคยกล่าวมามาใช้อยู่ตลอด

ขั้นตอนแรกคือ การเตรียมสินค้า จะเริ่มจากอะไรที่ไม่เริ่มจากที่ตั้งของร้านค้า หรือ Website จะมีลูกค้าเข้ามาแบบไหน เป็นใคร มีจำนวนที่จะเข้ามาเท่าไหร่ เราจะตั้งร้านให้อยู่ระดับไหน ควรตั้งที่ไหน จัดร้านอย่างไร เหล่าอยู่ภายใต้กฎการตลาดทั้งสิ้น ไม่ว่าจะ 4P – 8P (เดี๋ยวนี้เยอะจริงๆ ) ซึ่งถ้าหาคำตอบไม่ได้ว่าจะจัดการกับปลาที่จะตกไม่ได้ ก็อาจจะยังเริ่มต้นทำอะไรมากไม่ได้

เมื่อทราบถึงปลาที่จะตก เช่น ลูกค้า กลุ่มตั้งแต่นักศึกษาจนถึงพนักงานออฟฟิศ สินค้าที่จะขายอยากได้เงิน turnaround ไวไว ก็ต้อง สินค้ากลุ่ม gadget, electronic ทั้งหลาย ซื้อใช้เพื่อเพิ่มความสะดวกมากกว่าจำเป็น พร้อมทั้งจัดเตรียมอุปกรณ์เสริมรอ เพื่อให้ขายพ่วงได้ง่ายขึ้น ตั้งในย่านเดินทางสะดวก ใกล้คนทำงานและแหล่งวัยรุ่น ชิค ๆ การจัดร้านจะต้องประเมินว่ามีคนเดินเข้า และออกจากร้านวันละเท่าไหร่ รวมทั้งจะซื้อแต่ละกลุ่มสินค้าเป็นเท่าไหร่ หรือสินค้าตัวไหนที่ขายดี ต้องคาดการณ์ให้ได้ เช่น 20 รายการสินค้า ตัวเด่น (แต่แบกยอดไว้ 80 ของทั้งร้าน)

เมื่อรู้ ที่ตั้งและยอดแล้วก็วางแผนว่าจะเติมสินค้าเข้าไปขายเท่าไหร่ พวกนี้ เรียกว่า ค่า Minimum on Shelf หรือ สินค้าที่ใส่เข้าในขั้นวางแล้วมันพอดี เต็มพื้นที่ชั้นวางที่ออกแบบไว้ เมื่อเริ่มขายไปสินค้าจะเริ่มพร่องและจะต้องเติมเข้าไปเพิ่มเรื่อย ๆ พวกนี้จะมีค่ากำหนด ที่แตกต่างกันออกไป เพราะเราจะเอาแต่เติมไม่น่าจะเวิร์ก สินค้าจะล้นเอาได้

การเติมสินค้าในรอบถัด ๆ มา มักจะเรียกว่าการ Replenish สินค้าเข้าช่องทางขาย การ replenish จึงต้องคิดจาก ค่าสินค้าที่จะเติมให้เต็มชั้น – สินค้าคงเหลือที่ชั้นวาง – สินค้าคงเหลือที่หลังร้าน จะได้ค่าขั้นต่ำใช้เติม แต่เราจะเติมทันทีเลยไหม ต้องบอกว่าไม่ใช่ เพื่อ ต้องดู ระยะเวลาที่จะเข้าไปเติมสินค้า เช่น สินค้าจะต้องเข้าไปเติมอีก 3 วันถัดจากสั่งเติม แสดงว่า จะต้องรู้ว่า สินค้าจะพร่องไปวันละประมาณเท่าไหร่ เพื่อจะคูณ 3 วันที่รอสินค้าเข้าไปเติม

ตัวอย่าง เช่น สินค้า หูฟัง Bluetooth มีสินค้าวางที่แขวน 4 ชิ้น หลังร้านเก็บไว้ 5 ชิ้น เพิ่งเปิดตัวสินค้าไป สินค้าตัวโชว์ 1 ชิ้นเพื่อให้ทดลอง ขายได้สัปดาห์ ละ 3 – 5 ชิ้น ระยะเวลาการเติม เติมจากคลังสินค้า 2 วันถึงร้าน

จากตัวอย่างถือว่าไม่น่าจะยากอะไรมาก โดยคิดการเติมในรอบที่จะถึง เริ่มจากหาปริมาณเวลาที่สินค้าจะขายหมดจากร้าน โดยใช้ค่าเฉลี่ย 4 ชิ้นต่อ สัปดาห์ ดังนั้น สินค้าจะขายหมดประมาณ 2 สัปดาห์ [(4+5-1)/4 = 2] ซึ่งหากต้องการขายสินค้าให้เพียงพอต่อการขายพอดี จะต้องเติมสินค้าก่อนสิ้นสัปดาห์เป็นเวลา 2 วัน จำนวน 9 = ชิ้น ตามพื้นที่จัดเก็บ อันนี้ก็ตรง ๆ ตัว คิดแบบปกติ

แต่โลกความเป็นจริงอาจจะหารค่าตรง ๆ แบบนั้นไม่ได้ เช่น การขายผ่าน Flash sale บางครั้งยอดการขายจะถูกดึงขึ้นอย่างรวดเร็ว (Spike) สินค้าอาจถูกขายไปด้วยความรวดเร็ว กว่าเวลา 2 สัปดาห์ เช่น มีการลดราคาหูฟังลง 35% และต้องซื้อเฉพาะหน้าร้านเท่านั้น โดยหูฟังได้รับความนิยมระดับนึงเลย อาจทำให้สินค้าหมดในสัปดาห์ เดียวก็เป็นได้

ดังนั้นการเติมสินค้าไปยังหน้าร้านเลยมีเรื่องปวดหัวมากกว่านั้น และต้องทำงานร่วมกันหลายฝ่าย เพราะต้องวางแผน ก่อนว่า จะขายยังไง กระตุ้นยอดได้แค่ไหน รวมทั้งคลังสินค้ามีของไหม ซึ่งการขายแบบ online ก็จะมองคล้าย ๆ กัน แต่การเดินทางออกจากร้านค้า หรือ คลังสินค้าไปส่ง ขึ้นอยู่กับการกำหนดของบริษัทนั้น ๆ รายย่อยส่วนใหญ่สามารถใช้ระบบ Last mile delivery ที่มีในตลาดได้เลยทันที

ส่วนสุดท้ายคือการจัดส่ง ที่ได้รับผลจากการบริหาร stock เนื่องจากการบริหาร stock นั้นเป้นการบริหารเวลา ซึ่งขนส่งเองคือไม้สุดท้ายของการส่งสินค้าไปยังปลายทางไม่ว่าจะ ร้านค้า หรือลูกค้า โดยสินค้าที่ขาด หรือ เกินจะส่งผลต่อทีมขนส่งดังนี้

สินค้าไม่เพียงพอต่อการจัดส่ง (Out of stock) การขนส่งถูกสร้างเป็นเส้นทางหากคุณไม่ได้ส่งเป็นรายบ้านหรือชิ้น ส่วนที่คุณกำลังทำงานขนส่งนั้นจะมีต้นทุนที่สูง เพราะราคาค่าขนส่งต่อชิ้นจะไม่สวยเอาเสียเลย

สินค้าที่เกินความจำเป็น (Overstock) การขนส่งมักจะเกิดในรูปการณ์โอนย้ายสาขา อันนี้ ไม่ว่าจะ โอนเพื่อไปสาขาที่ขายได้ หรือไปงานจัดแสดงสินค้า การโอนที่เกิดขึ้นและยังขายไม่ได้ เป็นความสูญเสียของบริษัทแบบนึงเลยทีเดียว

สินค้าที่ขายช้า (Nonmove) อันนี้ไม่ค่อยกระทบเนื่องจากการสั่ง โอนจะมีคล้าย ๆ กับข้อ 2 แต่แตกต่างที่ว่าสินค้ากลุ่มเหล่านี้ มักจะมีสภาพ packaging ไม่สวยเท่ากับการโอนหรือส่งครั้งแรกเนื่องจากย้ายบ่อยๆ ผ่านหลายมือ

เรามักจะลืมประเมินผลกระทบเหล่านี้เสมอ มองข้ามและตัดสินใจโดยไม่ได้คิดว่า ค่าใช้จ่ายที่เกิดขึ้นเป็นเท่าไหร่ บางครั้งกระเป๋า 1 ใบ แบรนด์ไม่ดังมาก ราคาไม่สูง Margin อาจจะเพียง 250% ของราคาสินค้า แต่ เมื่อขนส่งไปมาระหว่างสาขา หรือ งานต่าง ๆ พร้อมทั้งค่าเสื่อมจากการโดนขับต้อง ทำให้ Margin ที่มี เผลอ ๆ เหลือไม่ถึง 50% ก็ยังกำไรใช่ไหม แต่เอาจริง ๆ แล้วเวลาบริษัทตั้งเป้าหมายว่าจะขายได้เท่าไหร่ เขาใช้ตัวเลขที่ 250% ไม่ใช่ 50% ดังนั้น การหายไปของกำไร ส่งผลถึงโบนัสแบบหลีกเลี่ยงไม่ได้เลย

แต่หากมองในอีกมุมคือ งั้นส่งตรงไปหาลูกค้าเลยไม่ต้องไปหน้าร้าน จะเป็นอย่างไรบ้าง คำตอบคือ ก็เป็นกิจการแบบ B2C กับ C2C ซึ่งทุกวันนี้ยังประสบปัญหาการขาดทุน อย่างต่อเนื่องในหลาประเทศ เหตุผลที่ทุกคนเหมือนจะไม่รู้คือ ค่าขนส่ง หากคุณเข้าวงการและได้เห็นต้นทุนจะรู้เลยว่า กำไรบางมาก สินค้าก็ต้องขายถูกอยู่แล้ว ตุนของก็เลือกไม่ถูกสักที ช่วงนี้ขายได้ บางช่วงขายไม่ได้ พอมาบรรจบกัน ขาดทุนพอดี

การมองให้ลึกถึงปัญหาสินค้าคงคลัง จึงมีความจำเป็นไปจนถึงปลายทางของการจัดส่งเลยทีเดียว แต่การวัดผลของแต่ละบริษัทแตกต่างกันไป เพราะสินค้าแต่ละตัวมีพฤติกรรมการขาย (Characteristics) ไม่เหมือนกัน การวัดผลอาจจะต้องออกแบบตาม เช่น กลุ่มสินค้าตามฤดูกาล ถ้าวัดแบบเฉลี่ยเหมือนกันทั้งปี ก็อาจจะมองว่า สินค้าขายได้ไม่ดีเลย แต่ถ้าหากวัดในช่วงที่ เป็น ฤดูของสินค้าก็อาจจะพุ่งไปเลยทีเดียว แบบนี้การวัดอาจจะวัดตรง ๆ ไม่ได้ ต้องเปลี่ยนแนวทางการจัดการสินค้าก่อน

Supply chain planner หรือ Inventory management team นั้นเป็นคนกลางที่ต้องคอยประสานงานให้ “สินค้า” ไปยังปลายทางที่ต้องการผ่านทาง หน้าร้าน (Store), Ecommerce (ทั้ง company website หรือ Market place) ตามแนวทางของบริษัท ผ่านคลังสินค้าและตัวแทนจัดส่ง รวมไปถึงผู้ผลิตสินค้า (โรงงาน) ซึ่งการวัดผลเป็นเครื่องมือหนึ่งที่ใช้ให้เห็นว่าสินค้าจะไหลไปยังไง และมองเห็นได้ว่าแต่ละจุดนั้นมีปัญหาอย่างไร จะแก้อย่างไรดี

แต่ความวุ่นวายของการจัดการ SCM ที่เจอนั้นเป็นปัญหาโลกแตกเพราะ แต่ละส่วนอาจทำงานไม่ประสานงานกัน หรือ แต่ละคนถือ KPI ของตนเองไว้ การทำให้ค่าของ KPI ออกมาดี ไม่ว่าจะ ตัวคุณเยอะตัวหารน้อย อาจจะส่งผลกระทบกับคนรับไม้ต่อ เช่น

Buyer ผู้คัดเลือกสินค้าเข้ามา มี KPI ที่จะต้องทำ Gross profit ให้ถึงตามเป้า โดยสินค้าที่เข้ามาจะใหม่หรือ เก่าไม่นับ ดังนั้นเวลาที่สินค้าเก่าขายไม่ออก จะรออะไร ก็เลือกสินค้าใหม่เข้ามาขาย แต่สินค้าใหม่ดันต้องซื้อเข้ามาในปริมาณมาก เพื่อให้เพียงพอต่อขั้นต่ำกว่าสั่งซื้อ เป็นต้น สินค้าที่ขายไม่ออกจึงปูดกองในคลังหาที่ระบายไม่ได้

Store Designer หรือผู้ออกแบบหน้าร้าน เวลาที่ออกแบบการจัดเรียงให้เต็มพื้นที่จะช่วยให้หน้าร้านดูสวยงาม ซึ่งในแต่ละชั้นวางจะมีหลังร้านไว้คอยเติมอีกส่วนหนึ่ง ดังนั้น stock ในร้านจะเป็นก้อนเดียวกัน ในอดีตเราจะมี stock card ไว้คุมตัวสินค้าที่จัดเติมเข้าสู่หน้าชั้นว่า แต่บางแห่งก็ไม่มีระบบการจัดการใช้เพียงการเดินเพื่อเติม บางทีก็ยอมลงทุนระบบเพื่อวัดค่าสินค้าบนชั้นวางว่าขายไปได้เท่าไหร่ ขาดเหลือเท่าไหร่ และสั่งเติมเข้าอัตโนมัติ

Store ทีมงานหน้าร้านก็จัดเรียงเพื่อให้สินค้าขายได้ ทั้งรู้ว่าตัวไหนขายดีไม่ดี หรือยกเลิกขายไปแล้ว อายุสินค้านานแล้ว แต่ด้วยพื้นที่จำกัด การเลือกขายก็ทำได้ยาก ทั้งยังมีค้ำคออีก ทำให้การเลือกสินค้าไปวางขายที่เคยออกแบบกับการเลือกสินค้าเพื่อให้ขายได้เกิดการขัดแย้งกันในใจไปอีกขั้น และจะเลือกอะไรถ้าไม่ใช่ KPI ของหน้าร้าน ก็ต้องวางเข้าไปก่อนให้เพียงพอต่อลูกค้าที่จะเข้ามาหยิบ

Digital Marketing / Ecommerce หรือ ผู้จัดการขาย online ทั้งหลาย ช่วงเวลาที่ผ่านมาคือเวลาทองเลยเพราะยอดการขาย online ถือว่าพุ่งแบบก้าวกระโดด ด้วยพฤติกรรมของลูกค้าที่เห็นราคาที่มีส่วนลดแนบแล้วไม่เสียโอกาสที่จะได้มาครอบครอง KPI จึงสำเร็จได้ไม่อยาก แต่การเลือกสินค้าขึ้น website จะติดปัญหาที่ว่า พื้นที่บน internet มันก้าวเสียจนอยากจะใส่สินค้าเข้าไปเท่าไหร่ก็ได้ แต่หน้าค้นเพียงฝ่ามือ ดังนั้นอยากได้ขายหลายตัวต้องตุนหลายตัวไว้อย่างละนิด ขายไม่ออกก็ยากเลยทีนี้

พอเห็นอะไรไหมครับ นี่คือรูปแบบที่เราเจอกันอยู่ในการจัดการสินค้าตั้งแต่เริ่มเลือกที่จะให้ลูกค้าได้สินค้าตามต้องการตลอดเวลา แต่เราไม่สามารถจัดการข้อมูล “ความต้องการ” ของลูกค้าได้เลย

และเมื่อจัดการความต้องการสินค้าของลูกค้า รวมกับการจัดซื้อที่อาจจะเกิดผลประโยชน์ทับซ้อนขึ้น แผนก SCM จึงเกิดขึ้นในหลายบริษัท เพื่อเป็นผู้เชื่อมโยงและดักปัญหาที่สินค้าจะ “ขาด” หรือ “เกิน” จากการความไม่ต่อเนื่องของการทำงานในแต่ละส่วน

ปัญหาจึงเกิดไม่หยุด เมื่อในหลายบริษัทให้ SCM เป็นผู้เปิด PO กระบวนการที่สำคัญคือ “จะเปิดเท่าไหร่ดี” buyer ก็ซื้อเยอะไม่ได้ เจอ SCM ค้าน Store ก็อยากได้ของเยอะๆ ไว้ขายหน้าร้าน SCM ก็ไม่ให้เพราะขายไม่ออกจะจัดการอย่างไร เงินจม..แต่ KPI ค้ำคอทุกคน รวมทั้ง SCM ก็ไม่ได้รับรู้ว่าตลาดและคุณสมบัติของสินค้าจะส่งผลต่อตลาดอย่างไร (Product Range Impact on Market) ดังนั้นการจัดการของ SCM เพื่อให้มีสินค้าคงหนีไม่พ้นการเดาจากอดีต เทียบกับ factor ที่เกิดขึ้น

ตัวอย่างการจัดการของ SCM ที่นำ factor มาวิเคราะห์และสั่ง เช่น ทางภาคเหนือเริ่มทำการเผาป่าตามฤดูกาล เครื่องฟอกอากาศและหน้ากากกันฝุ่นต้องเตรียมให้พร้อมแล้ว เดือน Feb เริ่มเตรียมตัวเผา เราก็คุยกับ Supplier เครื่องฝอกรอไว้ว่า Jan ของต้องพร้อมและนำเข้าคลังสินค้าเป็นต้น

ภาวะเช่นนี้ ก็พอช่วยได้ระดับใหญ่เลย แต่หากว่าไม่ได้เผาตามตารางหละจะเกิดอะไรขึ้น ก็อย่างที่เห็นคือเครื่องฟอกอากาศแทบจะขายไม่ได้เลย สินค้าคงคลังก็จะเริ่มบวม และทางแก้ปัญหาของสินค้ากลุ่มที่เป็นตัวเสริมของชีวิต (ไม่ใช่ปัจจัยสี่) ที่เหมือนจะเป็นสินค้าแฟชั่นมากกว่า จะต้องลดราคาเพื่อขาย หรือ ขายแถมเพื่อระบายสินค้าออก อันนี้เป็นเรื่องตลกร้ายที่ทุกคลังสินค้าที่วางแผนขายสินค้าเองมักพบเจอ (อาชีพ 3PL เลยปวดหัวน้อยหน่อย เพราะสินค้าเยอะก็เก็บเงินได้ สินค้าน้อยก็รับลูกค้าเพิ่มได้)

แต่ไม่ใช่ว่าจะไร้ซึ่งหนทางในการจัดการปัญหาประเภทนี้ เพราะในปัจจุบันนั้นการจัดการ SCM นั้นใช้ข้อมูลมาตลอดและถ้าหากว่าต้องการจัดการให้อยู่หมัดจะต้องแก้ไขที่ 2 จุดนี้

ผู้จำหน่ายต้องมองให้ออกก่อนว่าความต้องการสินค้าของผู้บริโภคมีเท่าไหร่

ทั้งบริษัทจะต้องมองเห็นข้อมูลเป็นชุดเดียวกัน ปัญหาเดียวกัน และร่วมแก้ไปด้วยกัน

ตลกร้ายแต่เป็นความจริงว่า ทั้ง 2 ส่วนทำได้ยากมาก เพราะคุณจะเดาใจคนทุกคนไม่ได้ เพราะคุณยังไม่มีเจโต (ความสามารถในการอ่านใจคน) และคุณมีเพียงข้อมูลเก่าที่เพิ่มเติมขึ้นทุกวันในปริมาณมหาศาล แล้วเราจะทำอะไรได้บ้าง

การจัดการข้อมูลความต้องการของลูกค้านั้น ในปัจจุบันสามารถจัดการผ่านได้หลายช่องทางบน online ซึ่งทุกการไหลของข้อมูลจะถูก Capture ไว้ที่ใดที่นึงเสมอ เพราะเราใช้งานข้อมูลผ่านระบบ (Platform) ซึ่งข้อมูลทุก ๆ kilo Bytes นั้นเมื่อนำมาเรียงเข้าด้วยการจะเห็นเลยว่าลูกค้าต้องการสินค้ากลุ่มนี้จาก “ทุก” มุมโลกเท่าไหร่ ในช่วงที่ผ่านมาสัก 2-3 ปี Digital Marketing เป็นคำค้นที่ตื่นเต้น และ Sexy มาก เพราะเป็นความรู้ใหม่ที่เราซื้อเป็น user หรือคนทำงานแต่เราตามไม่ทัน จะสนใจมากว่ามันคืออะไร แต่เอาจริงๆ มันคือ การนำข้อมูลจากหลาย ๆ แหล่งมาวิเคราะห์และปรับใช้มันนั่นเอง

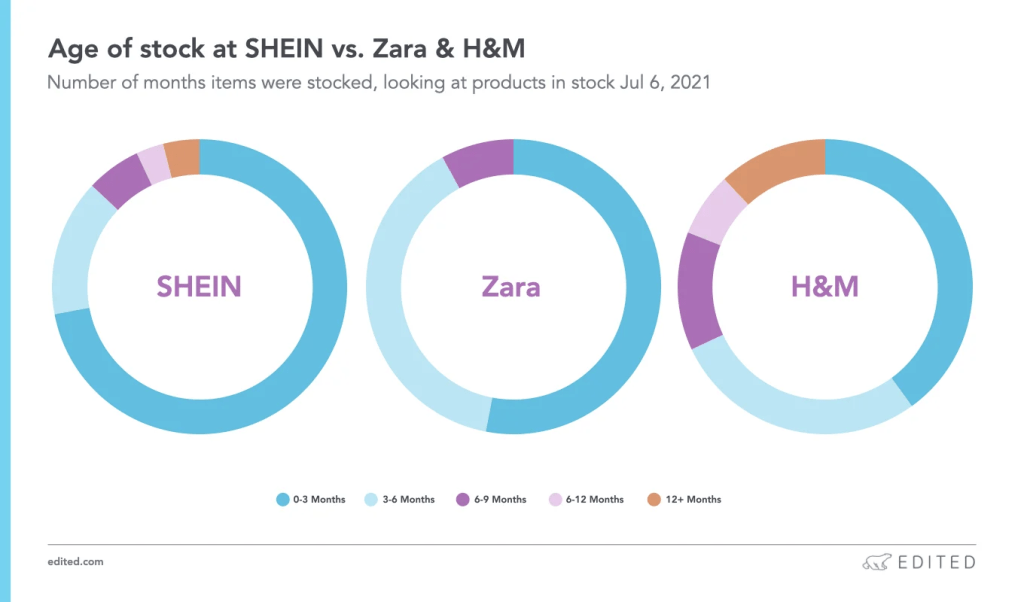

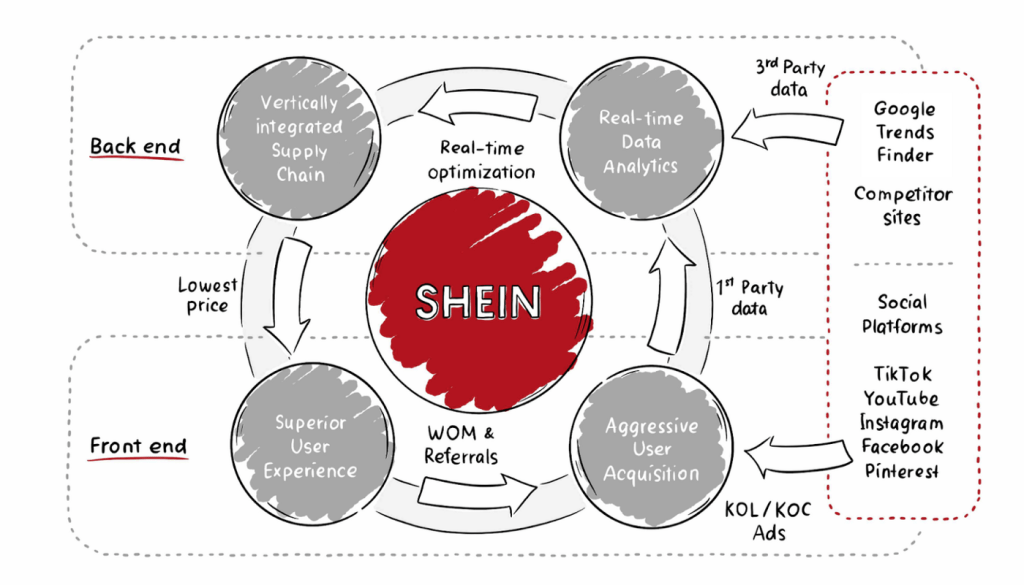

ตัวอย่างการใช้งานเพื่อพัฒนา SCM ให้ก้าวไปข้างหน้าตัวนึงที่หน้าสนใจคือ บริษัท SHEIN ซึ่งการจัดการสินค้ากลุ่ม fashion ในอดีตและยังใช้การอยู่คือการออกแบบ จัดเตรียมสินค้าให้พอกับประวัติการขาย ส่งไปหน้าร้านเพื่อรอขาย โปรโมททั้งโฆษณาและอื่นๆ มากมายเพื่อให้คนมาซื้อสินค้าที่ร้านค้า ทำให้เกิดการตุนสินค้าในทุก ๆ node ของ SCM เป็นจำนวนมาก การสั่งผลิตจึงต้องสั่งเป็น Lot ใหญ่ ๆ ทั้งจาก MOQ หรือขั้นต่ำนการขึ้น line ผลิต

SHEIN จึงหาความต้องการของลูกค้า ด้วยการ คุยกับ Platform บนโลก และ “ซื้อ” ข้อมูลเข้ามายังระบบ โดยมีขั้นตอนง่าย ๆ คือ SHEIN ผลิตสินค้าที่มีความหลากหลาย และทำ “Prototype” หรือสินค้าตัวอย่างขึ้นจากนั้นเอาไปโพสตามที่ต่าง ๆ ให้เหมือนการ Preorder + สามารถสั่งได้เลย เมื่อตัวสินค้าถูกเลื่อนผ่าน กดดู หรือกดสั่ง ข้อมูลจะเข้าไปรวมกับคัดกรองและแยกประเภทออกมาว่า พฤติกรรมของลูกค้าที่มีต่อตัวสินค้านั้นเป็นอย่างไร

เมื่อ SHEIN เดาได้ว่าตัวไหนมีความต้องการสูงก็ดำเนินการผลิตสินค้าตัวนั้นให้เพียงพอ ส่วนตัวไหนขายไม่ได้ก็ไม่ต้องคิดมาก ไม่ขายต่อ หรือขายจนกว่าของจะหมด และไม่สั่งผลิตต่อหากสินค้าไม่มีใครถามถึงอีกเลย จากการจัดการเช่นนี้ส่งผลให้ SHEIN เองมีสินค้า Overstock ค่อนข้างต่ำมาก และ เกิด Nonmove น้อยมาก ๆ แต่ KPI Out of stock อาจเกิดขึ้นได้ ถ้าวัดด้วยวิธีเดิม ๆ แต่หากวัดด้วยค่าใหม่หละ คำตอบก็คือ ไม่ตก KPI ข้อนั้น เพราะยอมให้ลูกค้า Out ดีกว่า ถือ stock และเงินจมนั่นเอง

ด้วยการสนับสนุนจากระบบ Logistics ทั่วโลกที่สามารถส่งสินค้าข้ามประเทศได้ภายใน 3-7 วันผ่านเครื่องบิน และตัวสินค้าของ SHEIN เองมีน้ำหนักที่เบาและชิ้นเล็ก การส่งผ่านเครื่องบินจึงไม่ใช่เรื่องยาก เลือก lead time ก็สามารถจัดลำดับการทำงานให้แก่ทีมงานได้อย่างรวดเร็วนั่นเอง

แต่ข้อมูลที่ได้รับมาจาก Social media ทั้งหลายมีมูลค่า ต้อองจ่ายเงินแลกมา ทุก kilo Bytes มีราคาเสมอ ดังนั้น Platform เป็นอุปกรณ์ใหม่ในการหาเงินและพัฒนาการจัดการให้ได้ดีเลยทีเดียว แต่ด้วยความรู้ของคนในองค์กรกับวิสัยทัศน์และความจำเป็นจะต้องสอดคล้องกันหมดถึงจะสามารถสร้างการไหลเวียนผ่านการมองและสำรวจความต้องการสินค้าของลูกค้าแบบ SHEIN ได้

https://blog.edited.com/blog/shein-business-model https://fourweekmba.com/shein-business-model/ อีกส่วนคือการจัดการหลังบ้านของเรานี่เอง การวางแผนร่วมกันอย่างเป็นระบบคือปัจจัยตัวสำคัญที่จะทำให้เกิดศักยภาพในการบริหารสินค้า ซึ่งหากคุณได้ร่วมวงทำงานด้าน SCM ในหลายบริษัทจะพบว่า การจัดการให้เป็นเนื้อเดียวกันยากมาก เพราะต่างคนต่างความคิด ติด KPI และที่สำคัญไม่ได้คิดเพื่อให้องค์กรไปข้างหน้าอย่างจริงจัง หาก Bonus ไม่ได้การันตี ดังนั้นการจัดการตรงนี้เราจึงไม่ค่อยเห็นว่าบริษัทไหนทำได้

แต่ไม่ใช่ว่าโม้มาแล้วไม่มีแนวทาง เพราะส่วนตัวเองแล้วกำลังทดลองหาแนวทางจัดการเช่นกัน (มันเป็นความท้าทายที่เกิดขึ้นกับคนที่มีโอกาสได้ทำ SCM) ด้วยการจัดการข้อมูลให้ทุกคนเห็นไปในทางเดียวกัน และมองเห็นปัญหาพร้อมกันตั้งแต่ผู้ปฏิบัติงาน ไปจนถึงผู้บริหารทุกคน (Bottom up management) ผ่านข้อมูลและตัวชี้วัดที่มี เช่น การใช้ Dashboard ในการแสดงปัญหาที่เกิดขึ้นบน KPI แต่ละข้อ โดยสะท้อนออกมาใน KPI ของบริษัทเป็นหลัก

ปัญหาขององค์กรที่มีปัญหาทางด้าน SCM คือ องค์กรนั้นมีขนาดค่อนข้างใหญ่ และเมื่อองค์กรทีขนาดใหญ่ จะพบปัญหา 2 ปัญหาใหญ่ นอกจากเรื่อง KPI คือ ไม่ค่อยคุยกันเป็นภาษาเดียวกันกับแข่งกันเอง (ปกติของมนุษย์) ดังนั้นถ้าหากสามารถจัดการการสื่อสารในระหว่างทีมงาน รวมไปถึงการจัดการให้ทุกคนพร้อมทำงงานเพื่อเป้าหมายเดียวกัน ก็จะช่วยได้นั่นเอง

OKRs ที่เป็นอีกอุปกรณ์หนึ่งที่แก้ปัญหาในข้อ 2 (เรื่องการร่วมกัน) แต่องค์กรส่วนใหญ่ยังยึดเรื่อง KPI หรือใช้งานจนชิน ดังนั้นการปรับจาก OKRs ในไทยจึงเกิดขึ้นช้ามา หรือบางที่ อ้าง OKRs แต่ใช้ KPI ซ้อนเข้าไปเลย ก็จบไป…เพราะถ้าทำ OKRs แบบจริงๆ จังๆ เป้าหมายบริษัท อาจจะเหลือเพียงข้อเดียวคือ ทำอย่างไรให้สินค้าคงคลังเป็น 0 และวัดค่าความเข้าใกล้ รวมทั้งจ่ายโบนัสเท่ากันหมด แต่ก็อย่างที่บอกครับ….ไม่ใช่เรื่องง่ายที่จะวัดเลยว่าใครทำงานมากน้อยต่างกันอย่างไร OKRs จึงใช้งานได้ยากกว่าที่คิดสำหรับองค์กรใหญ่ๆ

สุดท้ายแล้วการจัดการ SCM นั้นเป็นเรื่องของศิลปะในการจัดการตัวเลขอย่างสมเหตุผลมากที่สุด เพื่อทำให้สินค้าและบริการเข้าถึงลูกค้าได้อย่าง ถูกที่ ถูกเวลา ถูกราคา (Time/Cost/Quality) นั่นเอง ไม่ว่าจะจัดการอย่างไร หากตอบคำถาม 3 ข้อนี้ได้ก็จบ

ก่อนจากการมาสรุปสั้นๆ กันสักหน่อย

Supply Chain Management คือ ระบบการจัดการสินค้าตั้งแต่ต้นทางไปจนถึงมือลูกค้า

วัดผลศักยภาพ จาก เรื่องของการเติมสินค้าให้เหมาะสม โดยสะท้อนจากตัวชี้วัด หลัก ๆ คือ สินค้ามากกว่าที่ขายได้ (overstock) และ สินค้าไม่พอต่อการขาย (Out of Stock)

ปัจจัยที่มีผลต่อการวางแผน

1. Consumption หรือ ยอดการใช้งาน

2. Inventory หรือ สินค้าคงคลัง

3. Lead time หรือ เวลารอบการสั่งซื้อ

4. Inventory Day / Stock Cover Day หรือ ปริมาณวันที่สินค้าจะมีพอเพียงต่อการขาย

5. Order condition หรือเงื่อนไขการซื้อขาย

6. Operation performance หรือ ศักยภาพในการจัดการ อาจจะเรียกว่า Capacity

ผู้ที่เกี่ยวข้องกับการจัดการ Supply chain

1. Marketing หรือ ฝ่ายกลายตลาด

2. Buyer หรือ ผู้ซื้อ ซึ่งจะเรียกสั้นๆ ว่า จัดซื้อ นั่นเอง นะครับ

3. Inventory Management หรือ ผู้จัดการการไหลเวียนของ สินค้าคงคลัง

4. Store หรือ Production Line หรือ ผู้ใช้ inventory ไปหาเงินนั่นเอง

5. Warehouse หรือ ผู้จัดเก็บสินค้า อาจจะในรูปแบบของคลังสินค้า หรือ อาจจะหลังร้านก็ว่ากันไปตามความเหมาะสม

ส่วนที่เหลือคือศิลปะการจัดการตัวเลขล้วน ๆ

หากสนใจทำงานด้าน Supply chain ต้องบอกเลย ใช้หัวเยอะมาก และต้องละเอียดรวมทั้งรู้ให้หลากหลายด้านมาก ๆ

Key success ของ SCM คือ On Target, Fulfilled but Zero Inventory หรือ ได้ตามเป้าหมาย สินค้าขายได้หมดตามแผน แต่ไม่มีสินค้าคงคลังเหลือ

SCM = Supply Chain Management

#Warehousemanagement, #Supplychain, #Supplychainfordummy,