จบไปกับ Workshop “Basic Solution Design and Cost Model”

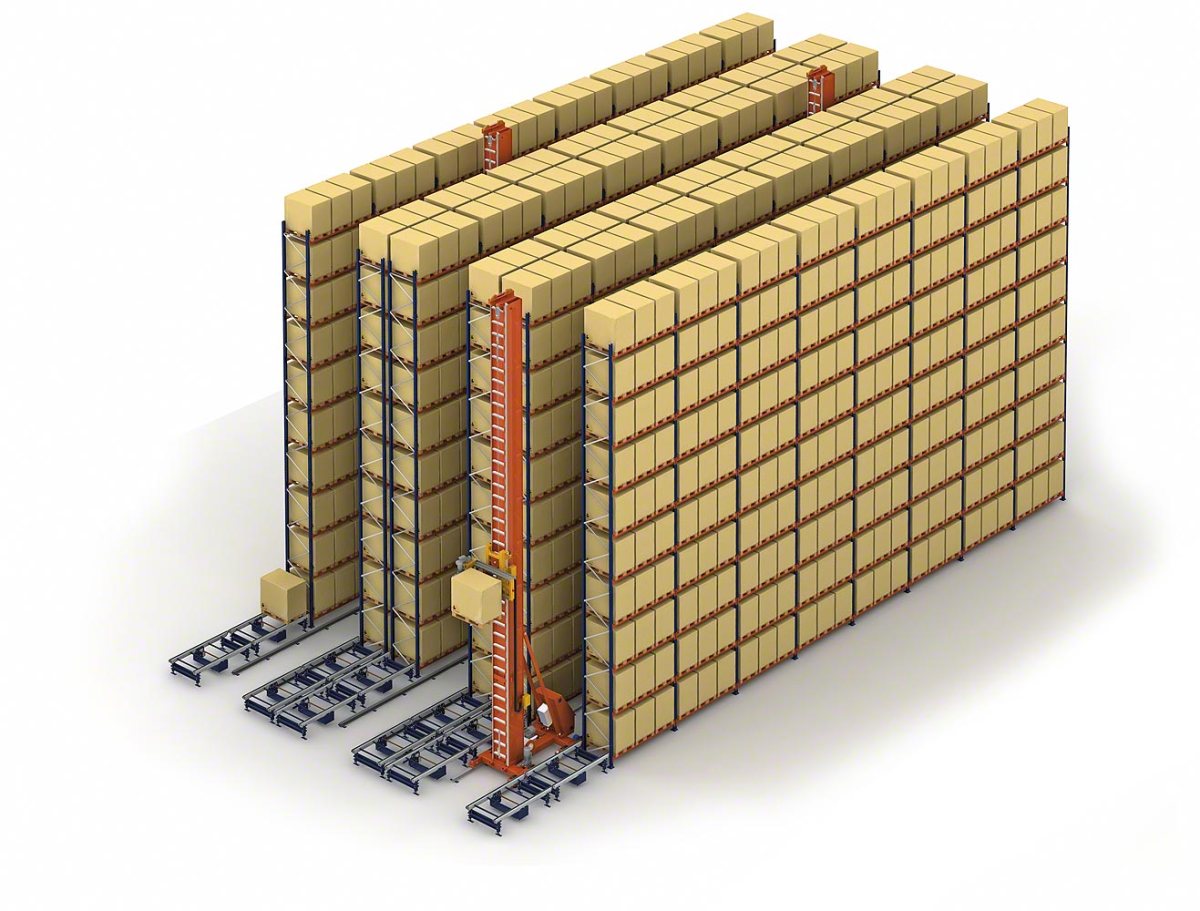

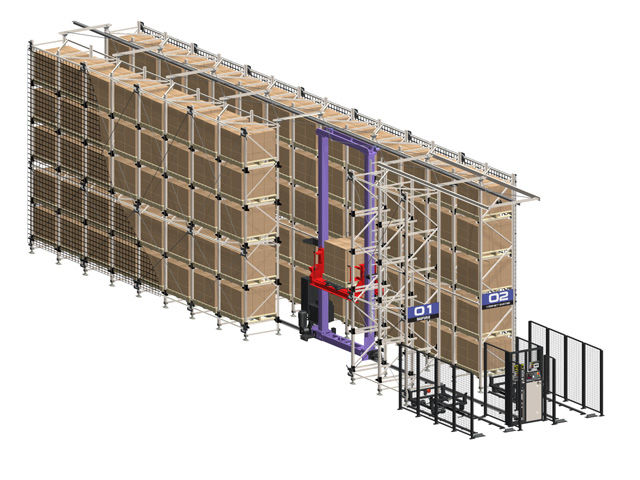

อันดับแรกต้องขอขอบคุณทุกท่านที่เข้าร่วมกิจกรรมรุ่นล่าสุด นะครับ หลาย ๆ ท่าน ได้ เรียนตั้งแต่ การวางโครงสร้างความคิดในการวิเคราะห์ต้นทุน (4P) การวิเคราะห์ Productivity การหาต้นทุนการจัดการงานคลังสินค้า ไปจนถึงตั้งราคากันอย่างไรดี ให้ขายงานคลังได้…เป็นต้นนะครับ

จาก Feedback ที่ได้จากผู้เรียน ต้องบอกว่า รู้สึกปลื้มใจมที่สามารถถ่ายทอดประสบการณ์ ให้แก่ผู้เข้าร่วม ไม่ว่าจะเป็นการเพิ่มความรู้จากผู้ที่ทำงานอยู่ในคลังสินค้า หรือบางท่านที่เป็นเจ้าของกิจการและต้องการเสริมทัพด้วยการจัดการคลังด้วยต้นทุนที่เหมาะสม

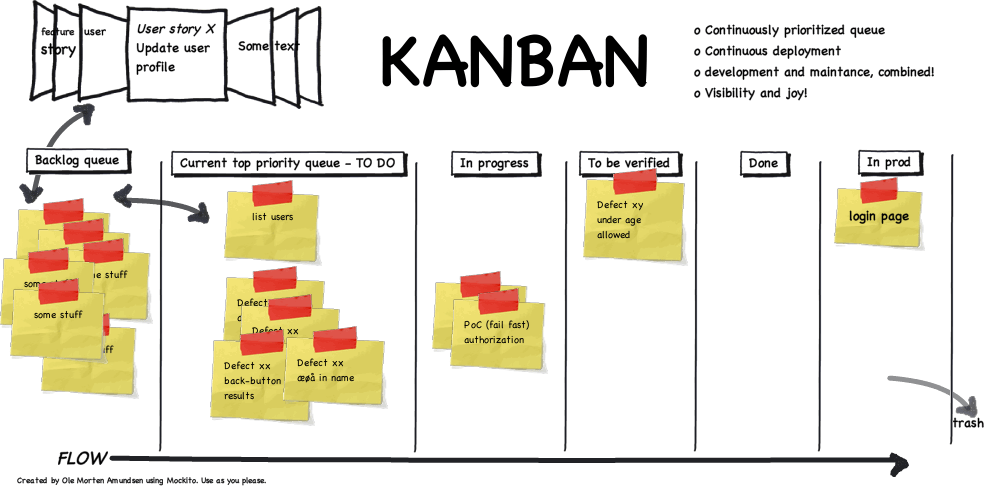

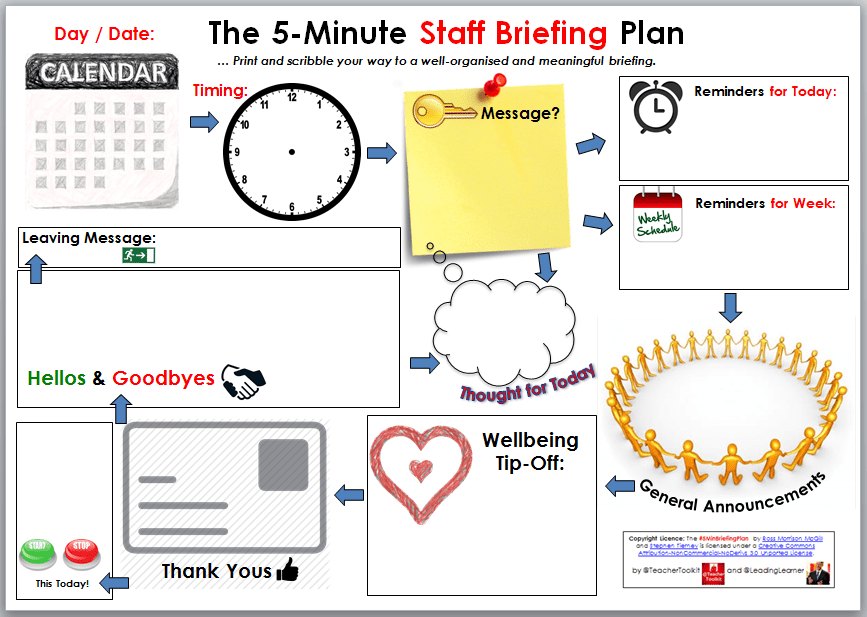

ตอนนี้ขออัพเดทว่า ทางเพจได้ออกแบบคลาสที่จะช่วยให้การทำงานรายวัน รายสัปดาห์ รายเดือน ของงานคลังให้ได้ประสิทธิภาพสูงสุด ซึ่งเป็นทั้ง ทฤษฎีและมี board game ให้เล่นกันในห้อง โดยประโยชน์หลักเพื่อต้องการให้ผู้ร่วม workshop ได้ วางแผนการทำงานคลังสินค้าภายใต้ budget ที่วางแผนไว้ รวมทั้งพร้อมรับกับสถานการณ์ต่าง ๆ ผ่าน เกมส์ จำลองสถานการณ์ ทางเพจจะแจ้งถึงกำหนดการณ์ให้ทุกท่านทราบอีกครั้งนะครับ

แล้วพบกันไม่นานเกินรอครับ…

#warehousemanagements, #Basicsoluitondesignandcostmodel, #Operationandcostmanagement, #พื้นฐานการออกแบบคลังสินค้าและประเมินต้นทุน, #การงานและการจัดการต้นทุนคลังสินค้า,