.

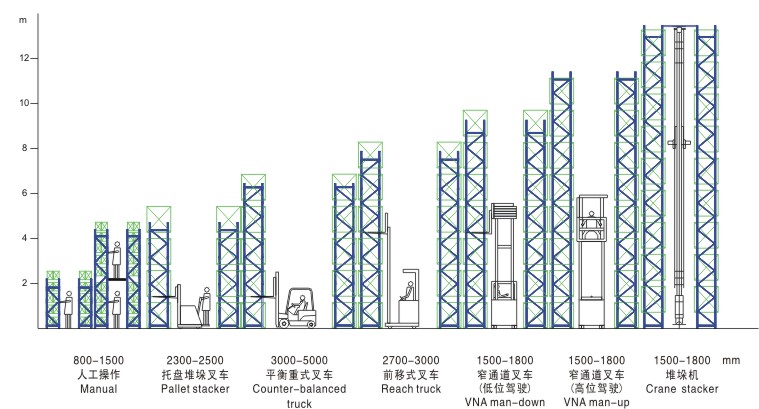

จากที่เสนอการจัดเก็บมาตรฐานทั่วไปที่ใช้ ๆ กัน ผมว่า อาจจะต้องเอามาเทียบถึงจะเข้าใจนะครับ….ผมอยากให้ดูรูปแบจะเข้าใจ Concept นะครับ โดยหลัก ๆ แล้วก็มีปัจจัย 2 ส่วนหลัก ๆ คือ พื้นที่จัดเก็บ (Storage) และ เครื่องมือยกจัดเก็บ (MHE – Material Handling Equipment) นะครับ โดยการออกแบบแต่ละชิ้นมีการเลือกดังนี้ครับ

.

พื้นที่จัดเก็บ จะต้องดู ปริมาณการหยิบในแต่ละครั้ง, หยิบเป็นชิ้นหรือเป็นกล่อง หรือไปทั้งพาเลท, ต้องแกะกล่องไหม, ความถี่ในการหยิบที่เดิม ๆ เยอะแค่ไหน, แล้วเวลาในการหยิบจะต้องจัดพื้นที่หยิบกี่พื้นที่ เช่น หยิบกล่องกับชิ้น แยกที่จัดเก็บกันไป..อันนี้คือเรื่องที่ต้องคำนึงถึงตอนที่ออกแบบการจัดเก็บนะครับ เลือกให้ดี…

เครื่องมือยกจัดเก็บ จะต้องดูถึงพื้นที่จัดเก็บนั่นเองว่าเราเลือกแบบไหน, เตรียมความพร้อมก่อนว่าจะให้คนขับจะต้องเรียนอะไรบ้าง..ยืนขับหรือนั่งขับมีผลแค่ไหน, อุณหภูมิของพื้นที่ที่ไปจัดเก็บหนาวไหมหรือทั่วไป..ต้องคิดหมดนะครับ เราอาจจะเลือกไม่ได้ว่า จะใช้อะไรทันที เพราะมีหลายยี่ห้อเหลือเกิน ดังนั้น ก่อนจะเลือกทั้ง 2 อย่างจึงต้องคิดถึงวิธีการทำงานเป็นหลัก…และความต้องการในการหยิบสินค้า…

.

คราวนี้มาเรื่องการเปรียบเทียบก่อนจะจากเรื่องการจัดเก็บพื้นฐานไปนะครับ สรุปง่ายนะครับ ผมเทียบเป็นปริมาณพาเลทต่อพื้นที่จัดเก็บที่จำกัดความสูงและพาเลทสินค้าขนาดเท่ากันนะครับ (เงื่อนไขยาวๆ อาจจะทำให้งงนะครับ) เช่น คลัง กว้าง 18 เมตร X 18 เมตร X สูง 10 เมตร ความนี้จะมาเปรียบเทียบเป็นตุ๊กตาให้นะครับ ถ้า…

Selective Rack = X

Double Deep Rack = 1.5X

VNA Rack = 2X

Drive in = 2.5X

อันนี้เป็นค่าโดยประมาณนะครับ เอาไว้เทียบเล่น แต่จะเห็นจริง ๆ ว่า ช่องทางวิ่งคือ Key ของการออกแบบเลย ครั้งหน้ามาแน่นอนแล้วครับ Automation เท่าที่ผมเคยได้คุยๆ มา มีหลาย Concept มากนะครับ

.

แต่สิ่งสำคัญที่สุดของการเลือกนะครับ ไม่ใช่แค่จะทำให้สูงสุดนะครับ แต่บางทีระยะเวลาการใช้งาน หรือให้บริการ, ระยะเวลาสัญญาในการทำร่วมกัน, เงินทุนที่ลงไป, ความประหยัดที่แท้จริง…พวกนี้มีผลหมดนะครับ เราจะมาลุยกันต่อในตอนหน้าครับ

.